在工程实践中,一个常见的困惑是:明明经过了初步的强度校核,为什么零件还是在使用中意外断裂?这背后往往忽略了一个决定性的因素——复杂的应力状态。真正的失效分析,不仅仅是观察断口,更是要回溯到材料内部,理解其在特定工况下承受的真实应力分布,这是预测并预防结构性失效的第一性原理。

我们通常用材料的“强度”来衡量其抵抗破坏的能力,但这并非一个孤立的数值。材料的真实表现,与其内部的应力状态紧密相连。同一个零件,甚至同一点,在不同方向上承受的应力都可能天差地别。

应力状态描述了物体内某一点各个方向的受力情况,可以简化为三个互相垂直的主应力(σ₁, σ₂, σ₃)。

关键在于,材料的失效模式(是屈服还是脆断)极度依赖于应力状态。一个经典的例子是铸铁:在单向拉伸时,它表现为典型的脆性材料,几乎没有变形就断裂;但在三向受压时,它却能承受巨大的压力并表现出一定的塑性。因此,脱离应力状态谈论材料的“脆性”或“塑性”是片面的,这也是许多失效分析误判的根源。

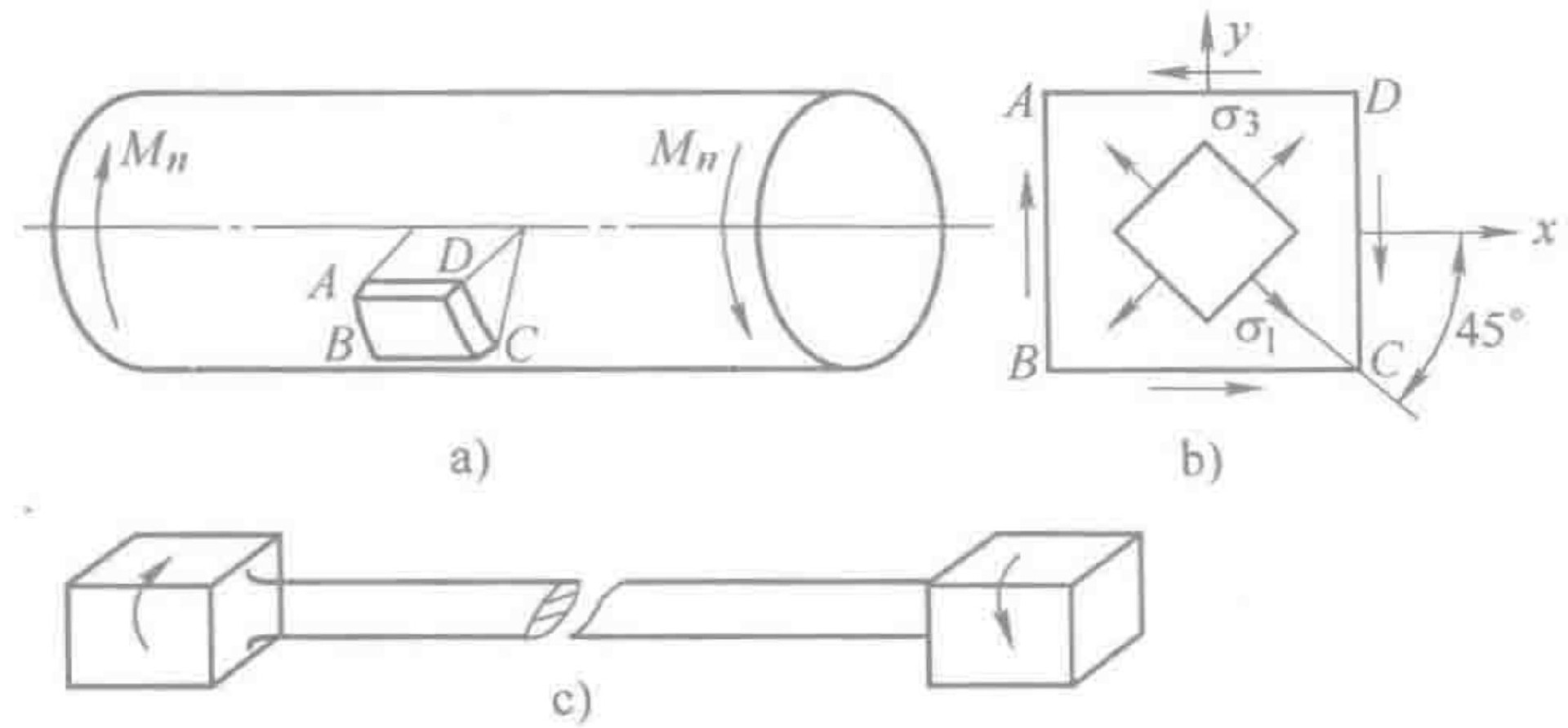

一个经典的现象最能说明问题:为什么扭转的铸铁棒,其断口总是呈现一个与轴线成45°角的光滑螺旋面?

图1:圆轴扭转时的应力状态及铸铁试样断裂现象

图1:圆轴扭转时的应力状态及铸铁试样断裂现象

当一个圆轴被扭转时,其表面承受的是纯剪切应力(τ)。然而,根据应力分析,这个纯剪切应力状态等效于一个互相垂直的拉应力(σ₁ = +τ)和压应力(σ₃ = -τ),其作用方向恰好与轴线呈45°角。

铸铁的抗拉强度远低于其抗剪强度和抗压强度。因此,尽管我们施加的是“扭转”力,但材料真正“感受”到并无法抵抗的,是那个45°方向上的拉应力。断裂,正是沿着这个最大拉应力作用的螺旋面发生的“撕裂”破坏。这个案例完美地揭示了:失效由最薄弱的环节决定,而这个环节是由应力状态定义的。

既然复杂应力状态如此关键,我们如何判断一个零件在承受拉、压、扭、弯等复合加载时是否安全?为此,科学家们提出了多种强度理论。

强度理论的本质,是将复杂的多轴应力状态,通过一个数学公式,等效成一个简单的单向拉伸应力(称为“相当应力”)。然后,我们只需将这个相当应力与材料在标准拉伸试验中测得的许用应力进行比较,即可判断其安全性。选择哪种理论,就像为病人选择合适的诊断设备,至关重要。

表1总结了工程中最核心的几种强度理论及其适用场景。

| 强度理论名称 | 核心思想 (失效原因的假说) | 主要应用范围 |

|---|---|---|

| 第一强度理论 (最大拉应力理论) | 材料破坏由最大拉应力 σ₁ 决定。 |

适用于铸铁、陶瓷、淬火钢等脆性材料的拉伸工况。 |

| 第二强度理论 (最大拉应变理论) | 材料破坏由最大拉应变 ε₁ 决定。 |

用于校核某些特定工况下的脆性材料,但有局限性。 |

| 第三强度理论 (最大切应力理论/Tresca) | 材料屈服由最大切应力 τ_max 决定。 |

广泛用于低碳钢、铜、铝等塑性材料的强度校核,结果偏于安全。 |

| 第四强度理论 (形状改变比能理论/von Mises) | 材料屈服由引起形状改变的能量(畸变能)决定。 | 最常用的塑性材料屈服准则,与试验数据吻合度高,是**有限元分析(FEA)**中默认的评判标准。 |

| 莫尔理论 (修正第三强度理论) | 综合考虑最大切应力和正应力的影响。 | 适用于抗拉和抗压强度不等的材料(如铸铁、粉末冶金件)的精确计算。 |

对于低碳钢、铝合金等塑性材料,其失效形式主要是屈服(发生过量塑性变形)。实验证明,引起塑性变形的根本原因是切应力导致的晶体滑移。因此,第三和第四强度理论(Tresca 和 von Mises)认为,只要最大的切应力或等效的畸变能达到临界值,材料就会屈服。在工程设计中,第四强度理论因其更高的精度而被广泛应用。

对于铸铁、陶瓷等脆性材料,它们的破坏形式是突然的断裂,且对拉应力极其敏感。因此,第一强度理论(最大拉应力理论)直截了当地认为,只要三个主应力中最大的那个拉应力达到了材料的抗拉极限,无论其他应力如何,材料就会断裂。这很好地解释了前述铸铁轴的扭转断裂现象。

理解这些理论并非纸上谈兵。在失效分析和产品设计中,选择错误的强度理论可能导致灾难性的后果。例如,如果错误地用适用于塑性材料的第四强度理论去校核一个脆性的铸铁零件,可能会严重高估其承载能力,埋下巨大的安全隐患。

现代的有限元分析(FEA)软件能计算出零件内部任何一点的复杂应力分布,但最终的失效评判标准(例如,是查看 von Mises 应力还是最大主应力)仍需工程师根据材料特性和潜在的失效模式来正确选择。软件只提供数据,深刻的洞察力源于对这些基础理论的扎实理解和应用经验。

总而言之,应力状态分析与强度理论是进行科学失效分析的基石。它们帮助我们透过现象看本质,理解零件为何以某种特定的方式失效。一个看似简单的断口,其背后是材料、载荷与几何结构共同作用下,在微观层面展开的一场力学博弈。

当一个复杂的失效案例摆在面前,涉及多轴应力、温度变化和动态加载时,理论知识必须与丰富的经验和精密的检测手段相结合。这种从现象到本质的穿透,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试报告,而是一个能够指导产品设计优化、杜绝同类问题再发的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价