在诸多导致金属构件早期失效的因素中,残余应力无疑是最隐蔽的元凶之一。它如同潜伏在材料内部的“定时炸弹”,在没有外部载荷的情况下,也能悄然诱发应力腐蚀开裂、降低疲劳寿命、导致工件变形。对其进行有效的控制,是预防灾难性故障、进行前瞻性失效分析的关键一步。然而,面对“火”的艺术(热处理)与“力”的智慧(机械法)这两种截然不同的技术路径,工程师该如何做出最符合成本、效率与质量要求的战略抉择?

热作用法是通过加热、保温、冷却等一系列工艺,在原子尺度上促进材料内部的弛豫,从而降低或消除宏观残余应力。它是最经典、应用最广的应力消除技术。

在消除残余应力的众多工艺中,去应力退火堪称经典,其应用范围覆盖了从铸造、焊接到机加工的几乎所有环节。其原理是将工件加热至一个足够高但低于相变点的温度,让原子获得足够的能量进行扩散和滑移,从而释放内部应力,随后缓慢冷却以避免产生新的热应力。

但退火并非“银弹”。它通常意味着高昂的能源成本、漫长的加工周期,并且需要大型热处理炉,对于超大尺寸的构件而言几乎无法实现。更重要的是,不当的退火工艺可能引起材料组织的变化或表面氧化,反而损害其力学性能。

表1:常见金属材料去应力退火工艺参数参考

| 金属材料种类 | 温度/°C | 保温时间/h |

|---|---|---|

| 灰铸铁 | 430~600 | 0.5~5 |

| 碳钢 | 600~680 | 1 |

| Mo钢 (C<0.2%) | 600~680 | 2 |

| Mo钢 (C=0.2%~0.35%) | 680~760 | 2~3 |

| Cr-Mo钢 (0.2%Cr, 0.5%Mo) | 720~750 | 2 |

| Cr-Mo钢 (9%Cr, 1%Mo) | 750~780 | 3 |

| Cr不锈钢 | 780~800 | 2 |

| Cr-Ni不锈钢 (316) | 820 | 2 |

| Cr-Ni不锈钢 (310) | 870 | 2 |

| 铜合金 (纯铜) | 150 | 0.5 |

| 黄铜 (70Cu-30Zn) | 260 | 1 |

| 镍基合金 (蒙乃尔) | 280~320 | 1~3 |

对于淬火件,回火工艺在调整硬度的同时,也能有效消除淬火残余应力。低温(100 ~ 200°C)回火即可释放相当一部分应力,而当温度达到450°C以上时,应力几乎可以完全消除。但这里隐藏着一个陷阱:某些合金钢在淬火后表面为有益的残余压应力,经过伴随相变的回火后,反而可能转变为有害的残余拉应力,为后续的失效埋下伏笔。

而自然时效,即将铸件长时间放置在自然环境中,则是一种近乎零成本的应力释放方式。它的缺点显而易见:耗时极长(数月甚至数年),且效果有限,通常只能降低10% ~ 30%的残余应力,远不能满足高精度、高可靠性工件的要求。

机械法是通过施加外部载荷,诱发材料局部产生微小的塑性变形,从而抵消或重分布内部的残余应力。相较于热处理,它通常更节能、更高效,对工件尺寸的限制也更小。

振动时效是20世纪70年代发展起来的一项革命性技术。它通过激振器对工件施加特定的交变载荷,当外部的振动应力与内部的残余应力峰值叠加时,即使总应力远未达到材料的宏观屈服强度,也能在微观层面激活晶格滑移,诱发高应力区的塑性变形,从而实现应力的释放。

VSR的优势极为突出:

锤击法是一种古老而直接的应力调整技术,尤其在焊接领域,通过在焊后对焊缝及热影响区进行锤击,可以有效引入压应力,防止焊接裂纹的产生。但这绝非简单的敲打,锤击的力道、频率,尤其是锤击时的温度区间,对最终效果有决定性影响。

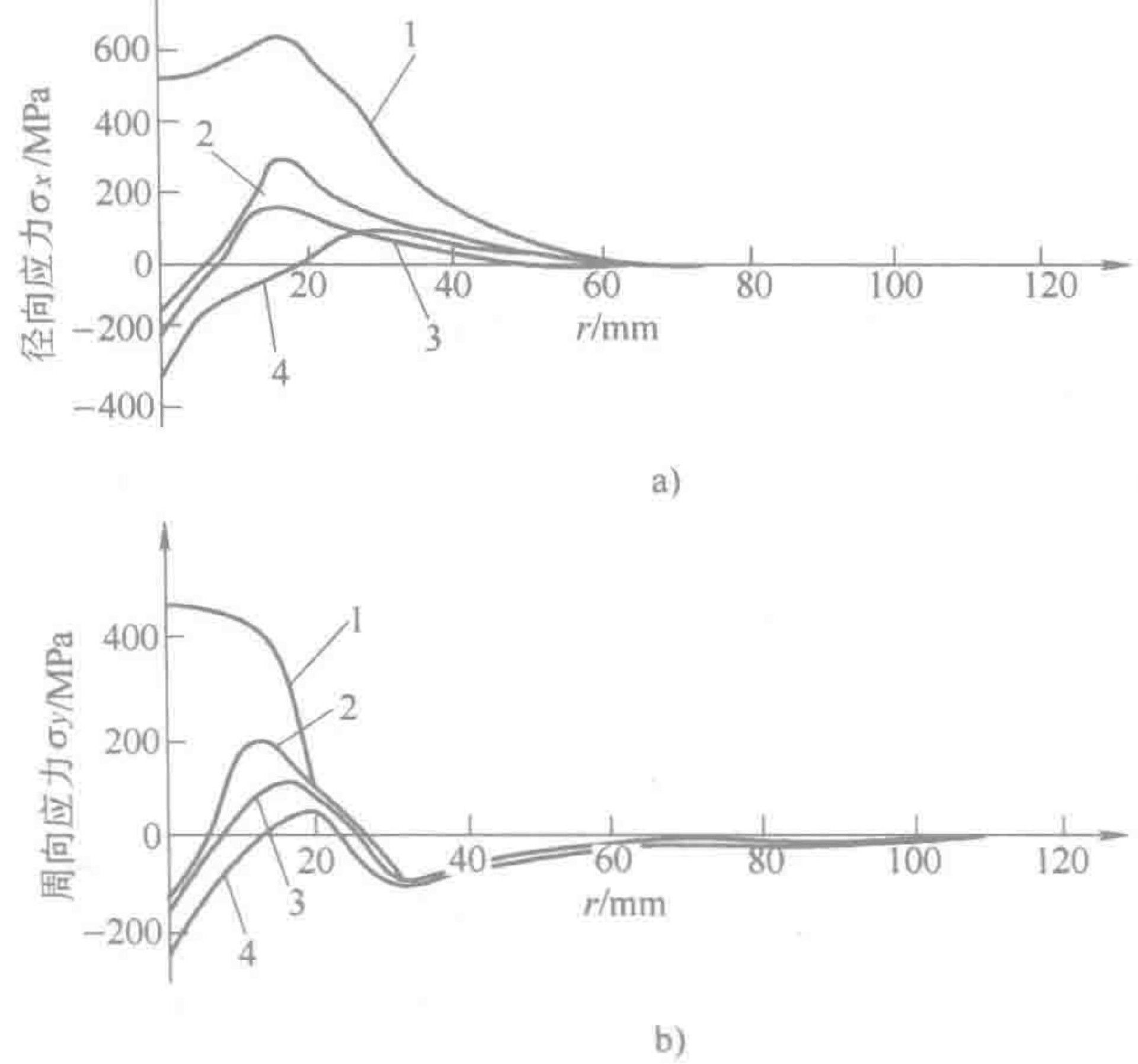

图1:不同温度区间锤击对白口铸铁焊补件表面残余应力的影响

如图1所示,对于白口铸铁,在840 ~ 360°C这一特定温度窗口内进行锤击,能够最有效地将焊缝中心的有害拉应力转变为有益的压应力。这表明,看似粗犷的锤击,实则是一门需要精确控制的工艺。

面对多样化的技术选择,不存在绝对的“最优解”,只有“最适解”。在决策前,请思考以下问题:

工艺选择的终极目标是确保产品的可靠性。然而,当最优的工艺选择仍然无法阻止裂纹的萌生与扩展,或者当一个意外的断裂事故发生时,我们需要的就不再是预防,而是精准的诊断。这正是专业失效分析的价值所在——它超越了简单的工艺选择,通过断口形貌分析、金相组织检验、应力测试等手段,深入到材料、应力与服役环境相互作用的微观世界,为您揭示失效的根本原因。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价