在当今高度自动化、结构日益精密的工业体系中,任何一次意外的产品或设备失效,都不再是简单的零部件更换问题。它可能引发生产线停摆、市场信誉受损甚至灾难性安全事故,其连锁反应带来的损失难以估量。因此,现代企业对失效分析的认知正在发生根本性变革:它不再是事故发生后才登场的“事后验尸官”,而是贯穿产品全生命周期、主动创造价值的核心技术引擎。

传统的失效分析往往聚焦于“亡羊补牢”,即在问题出现后寻找原因。然而,随着市场竞争加剧和系统复杂性指数级增长,这种被动模式的局限性日益凸显。未来的趋势是将失效分析的思维前置,实现从被动响应到主动预防的战略转型。

最具竞争力的产品,其质量是在设计阶段就被决定的。将失效分析整合进设计流程,意味着在产品诞生之初就系统性地预见和规避潜在的失效模式。这要求设计者不仅要考虑功能实现,更要思考材料在特定应力、环境、时间尺度下的行为。

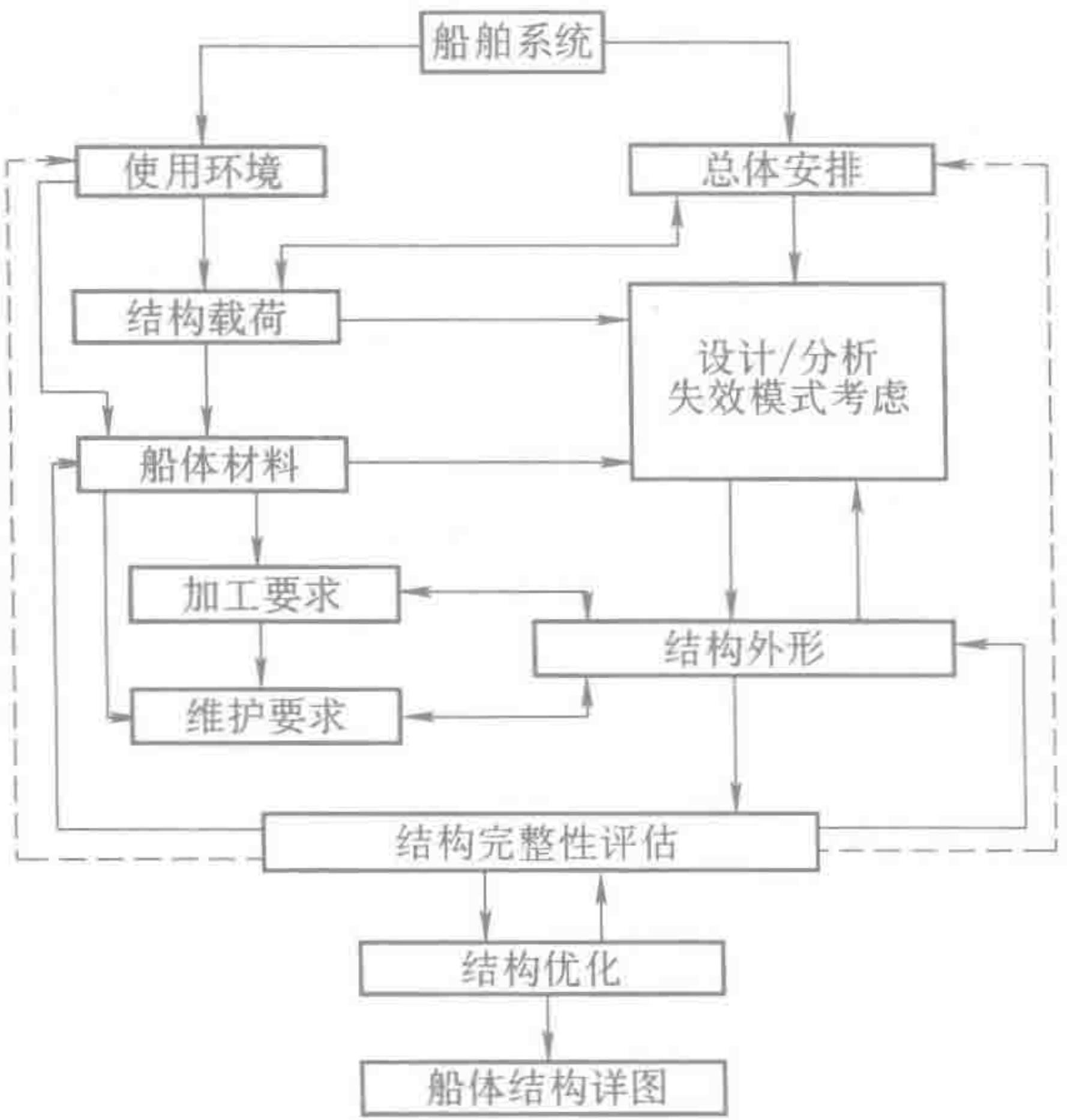

如今,先进的设计理念已将失效模式与影响分析(FMEA)等方法作为标准程序,如下图所示,美国海军在舰船设计初期便已将失效分析的考量深度融入其中,从而系统性地提升装备的固有可靠性。这种“设计即预防”的理念,正在成为国内领先研发机构的共识,也是构筑产品质量护城河的关键。

图1 美国海军舰船设计流程示例

现代工业设备是一个有机的整体,其可靠性并非单个部件的简单叠加。失效分析的核心价值在于,它能够提供一个至关重要的信息反馈闭环。通过对失效件进行系统、科学的剖析,所获得的关于材料缺陷、工艺瑕疵、应力集中或环境影响的精确信息,可以反哺于设计、制造、装配乃至维护的每一个环节。这种基于实证的持续改进,是提升整个系统可靠性的根本途径。

随着科技的进步,失效分析的战场也在不断拓宽,其研究深度和广度都提出了新的要求。

一方面,分析对象从传统的机械产品,大规模扩展到电子产品、微机电系统(MEMS)等高精尖领域。例如,印制电路板(PCB)上镀层的微观分离、元器件的老化与劣化、芯片级的内部短路等,这些问题本质上都归结于材料科学与工程的范畴,需要借助专业的分析手段才能探明真相。

另一方面,对失效分析基础理论的研究也必须不断深化。力学、物理学、化学、断口学等基础学科的交叉融合,为我们理解腐蚀、疲劳、蠕变、脆断等复杂失效机理提供了理论武器。未来,对各类失效模式进行精确的定量描述,将是该领域基础研究的重中之重,也是从定性判断走向精确定位的基础。

如果说基础理论是失效分析的骨架,那么计算机技术的应用则为其插上了腾飞的翅膀,将这门“经验科学”推向了“数据科学”的新高度。

计算机的应用极大地提升了分析的客观性与准确性,有效规避了因分析人员经验不足或认知偏见可能导致的误判。强大的数据处理、图像分析和信号识别能力,为断口形貌的定量表征、材料成分的精确溯源以及疲劳裂纹扩展速率的计算提供了可能。结合层次分析法(AHP)等数理统计模型,我们甚至可以对超超临界锅炉这类复杂系统的多重失效因素进行权重排序,从而精准锁定主要矛盾,指导后续的改进方向。

每一次失效分析的成果,尤其是那些用巨大代价换来的教训,都是企业宝贵的无形资产。建立系统化的失效分析案例库与数据库,不仅仅是为了记录,更是为了知识的传承与复用。它能够将分散在个别专家头脑中的隐性经验,转化为企业可随时调用的显性知识。

展望未来,网络技术将打破地域和行业的壁垒,构建起区域性甚至全球性的失效分析与故障诊断网络。远程诊断、专家会诊、数据共享将成为常态,这不仅能极大地提升分析效率,更将汇聚全球智慧,共同应对前所未有的技术挑战。

综上所述,失效分析正经历着一场深刻的进化。它已从一门边缘的、补救性的技术,演变为一门前瞻性的、贯穿产品全生命周期的核心战略。它不仅是质量的保证、可靠性的基石,更是企业在新一轮工业革命中洞察风险、驱动创新、建立持久竞争优势的强大武器。只有深刻理解并积极拥抱这一趋势,才能在激烈的市场竞争中立于不败之地。

当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径来审视一次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价