在重型工业设备领域,任何一次意外停机都意味着巨大的经济损失。当一台功率高达780kW的磨煤机因其变速箱高速轴突然断裂而瘫痪时,迅速找到根本原因并防止问题复现,成为工程技术人员的首要任务。本文将通过对这起典型轴类零件断裂的失效分析,层层深入,揭示一个由看似无害的“表面修复”操作引发的灾难性连锁反应,为设备维护与质量控制提供深刻的警示。

事故的主角是一根由37SiMn2MoV钢制造的高速轴,在150 r/min的转速下稳定运行。然而,它却在轴承内侧发生了猝不及防的断裂。初步检查指向了疲劳断裂,但这仅仅是故事的开始。真正的元凶,远比一个简单的“疲劳”标签要复杂和隐蔽得多。

图1 断裂的高速轴宏观形貌

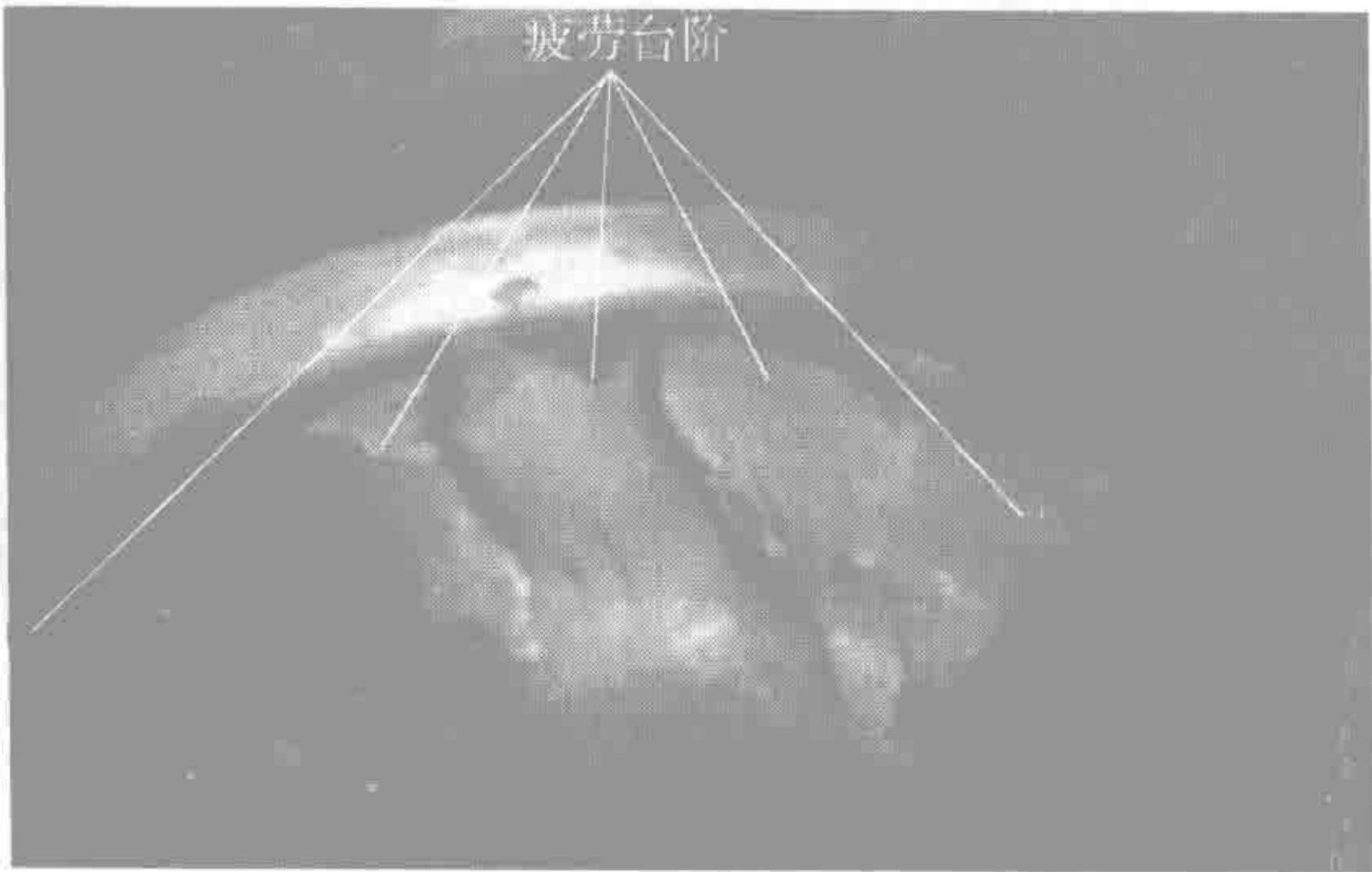

断口是记录零件失效过程最直接的“物证”。如图2所示,断口呈现出典型的疲劳特征:裂纹从轴表面萌生,起初垂直于轴线向内部扩展。当裂纹扩展至约三分之一半径深度后,开始转向与轴线呈一定角度,这是剪切应力作用下最终快速断裂区的典型特征。断面上可见的粗大台阶(图3),更是高应力、低周疲劳的有力证据。

图2 断口整体形貌

图3 裂纹萌生区的疲劳台阶

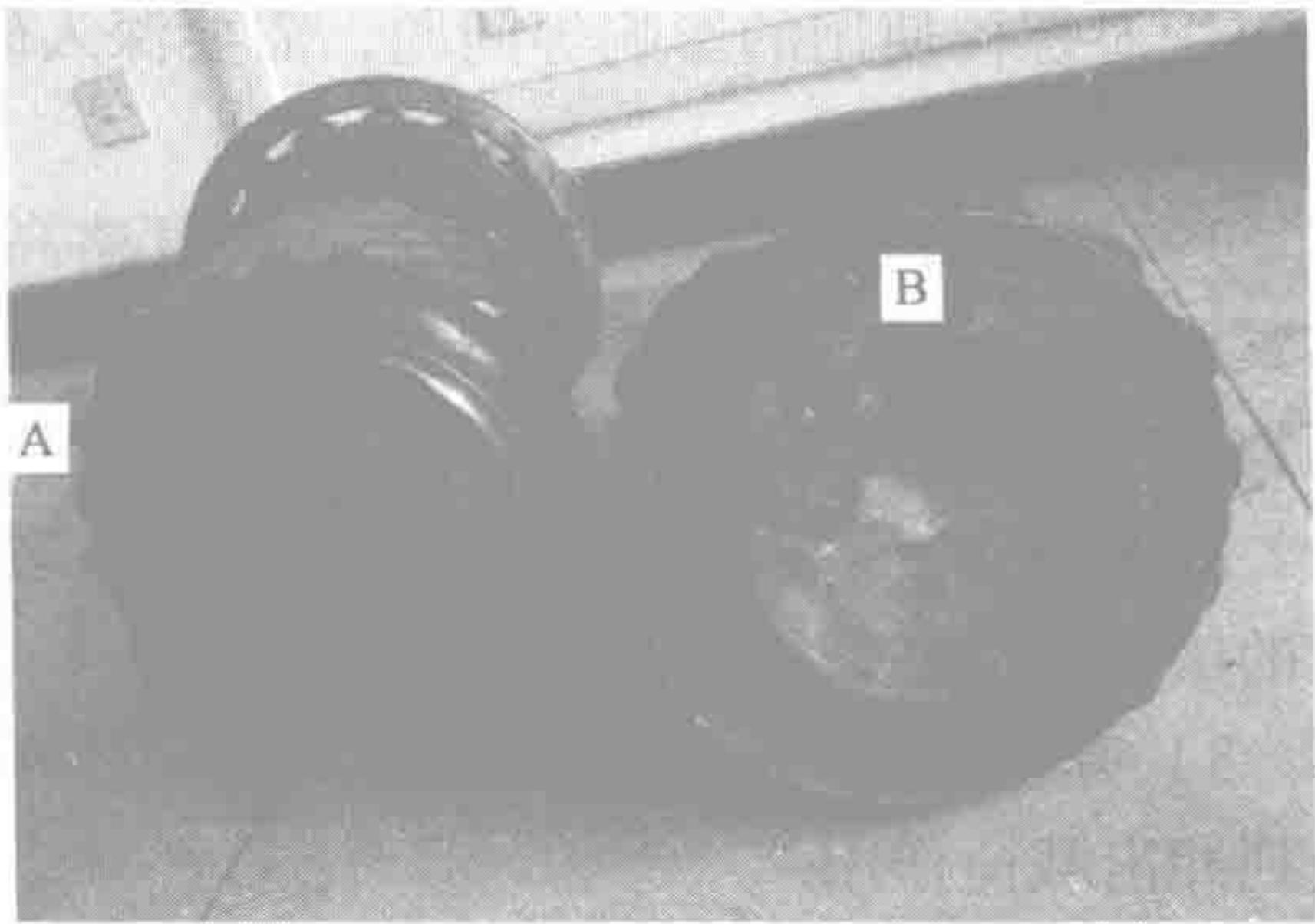

然而,现场的惨烈程度超出了单纯的疲劳断裂。断裂面的B端几乎被完全磨平,并与轴承内圈发生了冶金级别的焊合。这意味着在断裂的最后阶段,两者之间发生了剧烈的干摩擦,瞬时温度飙升至钢材的熔点以上,导致轴与轴承“融为一体”。这一现象暗示,在最终断裂前,轴承系统已出现严重的运转异常,如偏载或“抱死”,产生了巨大的摩擦热和扭矩。

宏观检查提供了线索,但要锁定真凶,必须借助金相分析深入材料的微观世界。正是这一步,让整个案件的性质发生了根本性的转变。

通过对断轴两端取样分析,我们发现了惊人的差异:

图4 轴A端(正常侧)的金相组织:回火贝氏体

图5 轴B端(断裂侧)基体的金相组织:马氏体+贝氏体

这层低碳钢显然不是37SiMn2MoV钢的原有成分。它极可能是在后续维修中,为了恢复磨损尺寸而采用热喷涂工艺加上去的“补丁”。这层喷涂层硬度极低,耐磨性和疲劳强度远逊于基体材料。

图6 轴B端表面的低碳钢喷涂层组织

更深入的观察在B端表层附近发现了多条微裂纹,且裂纹两侧有明显的脱碳现象。这证明裂纹在最终断裂前早已存在,并在高温(可能来自热喷涂过程或后期的摩擦热)环境中发生了组织变化。

图7 断轴B端表层存在的早期微裂纹

图8 微裂纹两侧的脱碳现象

至此,整个失效链条变得清晰起来。这并非一次简单的材料或设计缺陷,而是一场由不当维修引发的“蝴蝶效应”。

为了节约成本或快速恢复生产,该轴的磨损部位被施以低硬度的热喷涂层。这个看似经济的解决方案,却埋下了致命的隐患。该喷涂层与高强度、高硬度的轴承内圈直接接触,成为了整个传动系统中最薄弱的一环。

这起磨煤机高速轴的断裂事故,是一个典型的系统性失效案例。它深刻地揭示了:

当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径和历史演变来审视这次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代和维护优化的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价