在严苛的工业环境中,尤其是火力发电厂的高温高压气缸,每一个紧固件都扮演着至关重要的角色。然而,当一个关键的M100规格25Cr2MoV钢螺栓,在力学性能测试中显示“合格”甚至“优于标准”时,却在使用中突然发生脆性断裂,这无疑对传统的质量控制与安全评估体系提出了严峻挑战。本文将通过深度失效分析,解构这起看似矛盾的事故,揭示隐藏在“合格”数据背后的系统性风险,并探讨如何从根源上预防此类灾难性失效。

事故发生于一台火电机组,在2010年一次开机过程中,一枚服役约三年的高压气缸外缸螺栓(材质25Cr2MoV)突然断裂,螺栓头连带螺母直接脱落。这起事故不仅造成了生产中断,更暴露了关键承载部件在评估与管理上可能存在的盲区。

图1 断裂螺栓实物与后续试验取样位置

常规的失效调查首先会聚焦于材料的力学性能。然而,这次的分析结果却让人困惑。

从断裂螺栓上取样进行的室温拉伸试验结果显示,材料的屈服强度(平均810.6 MPa)和抗拉强度(平均945.1 MPa)均远高于DL/T 439—2006标准中分别不低于588 MPa和735 MPa的要求。这是一个危险的信号:过高的强度往往以牺牲韧性为代价,屈强比高达0.87,说明材料的塑性变形能力储备不足,一旦受力超过弹性极限,就更容易直接断裂而非发生延展。

表1 气缸螺栓材料的拉伸试验结果

| 试样编号 | 规定塑性延伸强度Rp0.2/MPa | 抗拉强度Rm/MPa | 断后伸长率A(%) | 断面收缩率Z(%) |

|---|---|---|---|---|

| 1 | 844.9 | 989.1 | 15.1 | 54.8 |

| 2 | 790.0 | 929.3 | 17.2 | 59.0 |

| 3 | 797.0 | 916.9 | 16.2 | 59.5 |

| 平均 | 810.6 | 945.1 | 16.2 | 57.8 |

| DL/T 439—2006 | ≥588 | ≥735 | ≥16 | ≥50 |

虽然断后伸长率(16.2%)勉强达到了标准下限(≥16%),但拉伸断口的微观形貌与失效螺栓的断口存在显著差异,前者为微孔聚集和准解理的混合断裂,而失效件则呈现出完全的脆性特征。这表明,常规拉伸试验并未能完全复现螺栓在实际工况下的失效模式。

冲击试验的结果进一步揭示了材料的脆性倾向。虽然U型缺口试样的室温冲击韧度(平均69 J/cm²)满足标准要求(≥59 J/cm²),但更能模拟螺纹根部应力集中状态的V型缺口试样,其冲击韧度值(平均22.7 J/cm²)大幅降低。更值得警惕的是,在-20°C低温下,U型和V型缺口的冲击韧度均发生断崖式下跌。这说明该螺栓材料对缺口和低温非常敏感,其抵抗冲击载荷的能力存在严重短板。

表2 气缸螺栓材料的冲击试验结果

| 试样编号 | -20℃低温冲击韧度aK/(J/cm²) | 常温冲击韧度aK/(J/cm²) | ||

|---|---|---|---|---|

| U型缺口 | V型缺口 | U型缺口 | V型缺口 | |

| 1 | 22.5 | 9.3 | 85 | 17.5 |

| 2 | 38.8 | 12.8 | 67.5 | 22.3 |

| 3 | 33.8 | 13.8 | 75 | 28.4 |

| 平均 | 31.7 | 12.0 | 69 | 22.7 |

| DL/T 439—2006 | — | — | ≥59 | — |

这些数据表明,仅仅依赖标准中规定的少数几个宏观力学指标来评判材料的适用性是远远不够的。材料在特定应力状态(如缺口应力集中)和环境下的真实表现,才是决定其服役安全的关键。

宏观性能的矛盾,最终要在微观世界中寻找答案。通过对断口和金相组织的深入剖析,我们得以窥见螺栓失效的真正元凶。

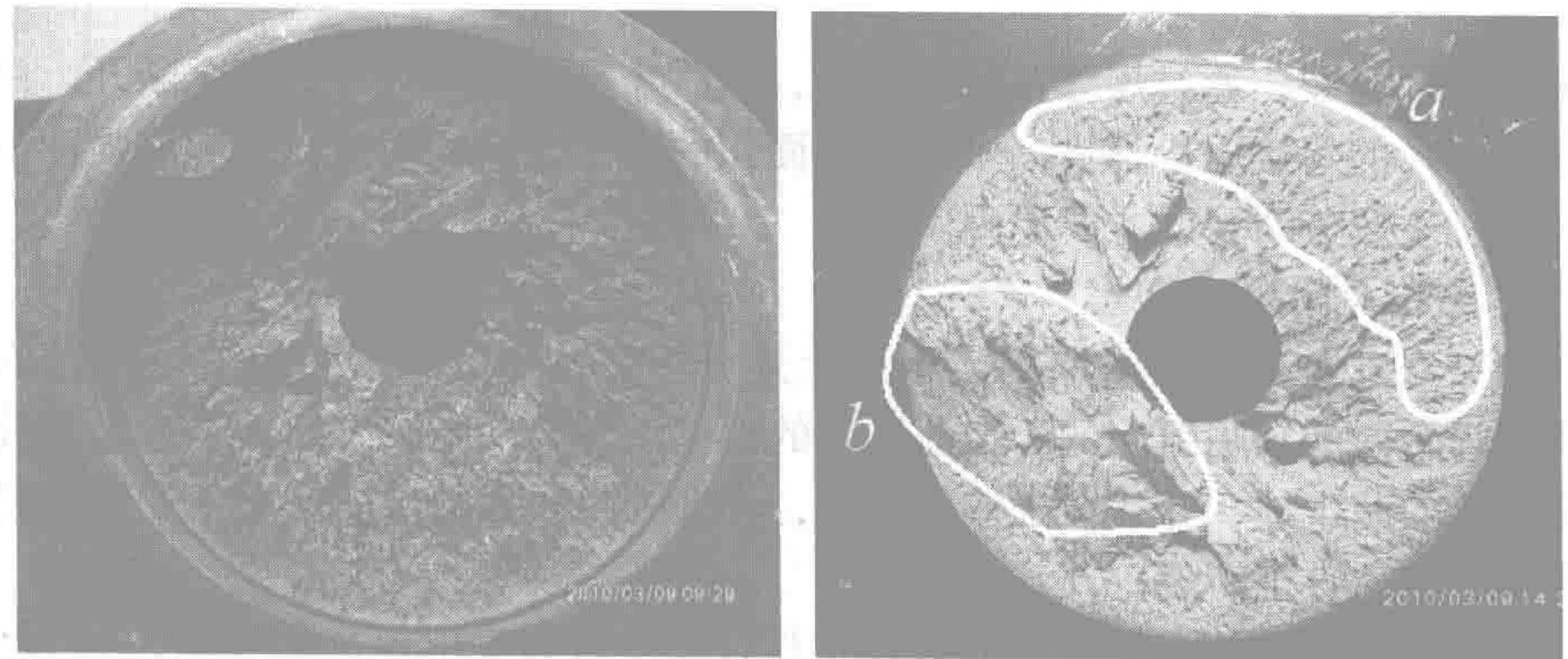

断口宏观平齐,呈放射状花样,无明显塑性变形,这是典型的脆性断裂特征。断裂起源于螺栓与螺母啮合处的最外圈螺纹根部,该区域是应力集中的最高点。多源起裂的特征表明,螺栓在断裂瞬间承受了巨大的、可能还带有偏心的冲击载荷。

图2 断裂螺栓的宏观断口形貌,呈现放射状花样和台阶

图2 断裂螺栓的宏观断口形貌,呈现放射状花样和台阶

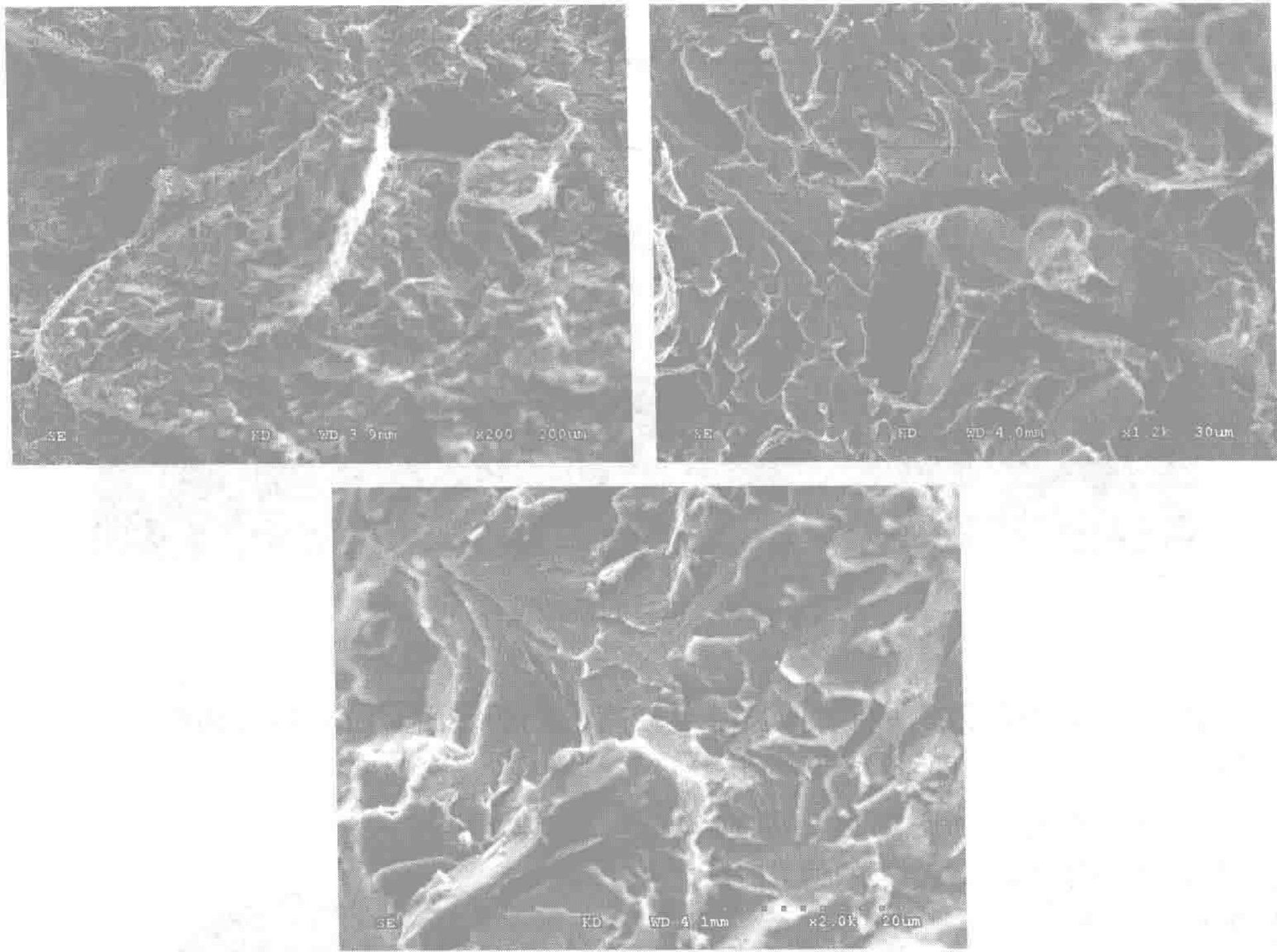

在扫描电镜(SEM)下,从断口边缘到心部,均呈现为解理台阶、河流花样以及沿晶开裂的形貌。这种微观特征与冲击试样的断口形貌高度一致,进一步证实螺栓是在冲击载荷下发生的解理脆断,而非疲劳或腐蚀等其他机制。

图3 断口各处的SEM图像,显示出典型的解理断裂特征

图3 断口各处的SEM图像,显示出典型的解理断裂特征

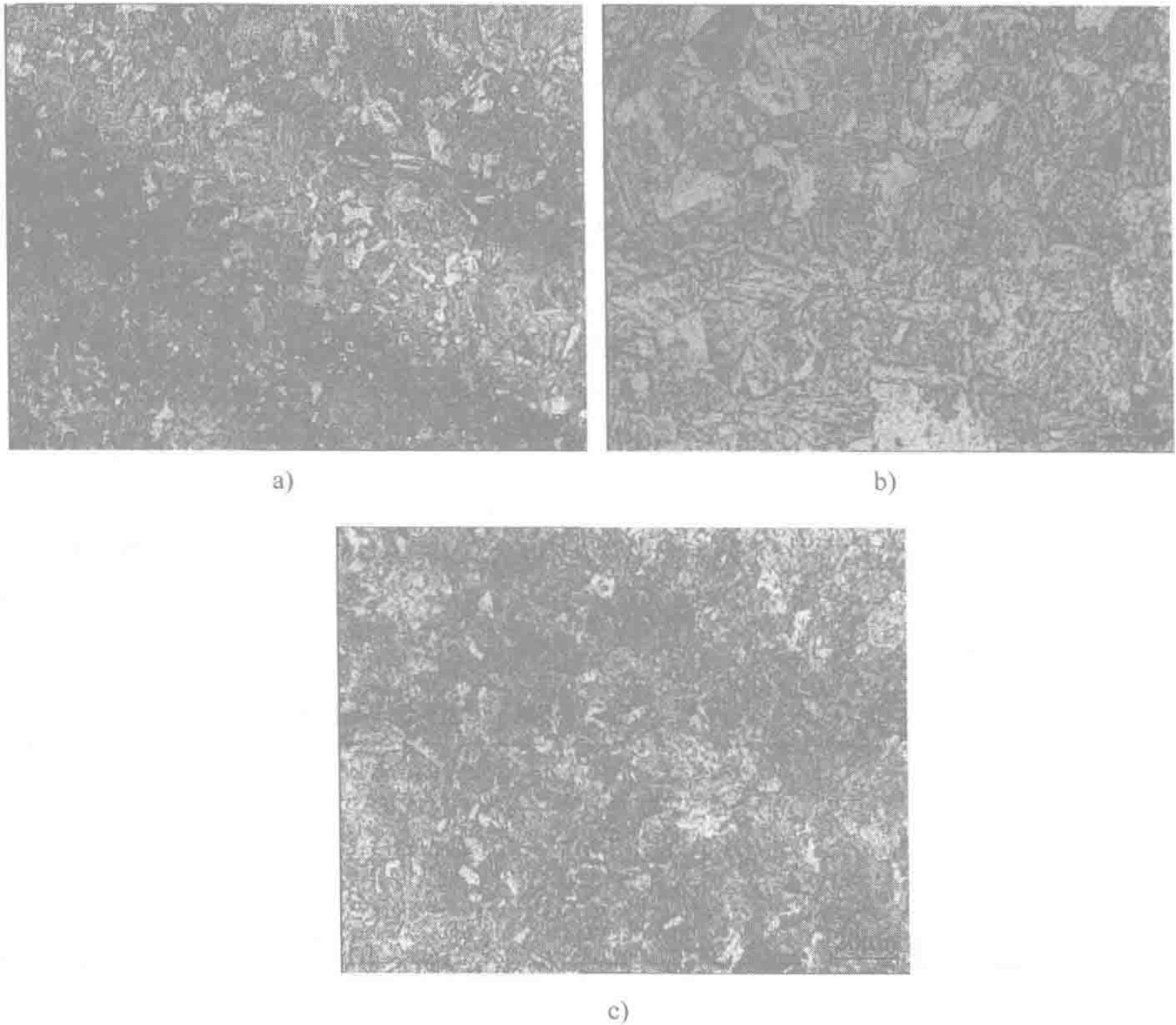

金相分析最终揭开了谜底。螺栓的显微组织为回火贝氏体+索氏体,但存在严重的组织偏析,形成了网状的黑色区域和白色的基体区域。

图4 螺栓的纵向金相组织,显示出不均匀的网状结构

图4 螺栓的纵向金相组织,显示出不均匀的网状结构

进一步的维氏硬度测试显示,这些发黑的网状区域硬度(平均394HV₀.₂)显著高于白色基体区域(平均323HV₀.₂)。这种不均匀性源于热处理工艺(如奥氏体化不充分、回火不足)或锻造工艺控制不当,导致局部组织过细、晶界增多,从而硬度升高、脆性增大。

表3 高温紧固螺栓的维氏硬度试验结果

| 测试区域 | 维氏硬度 HV0.2 | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 平均 | |

| 黑色区域 | 420 | 390 | 372 | 394 |

| 白色区域 | 333 | 341 | 294 | 323 |

这些遍布在材料内部的硬脆网络,如同预设的裂纹源。在外部冲击载荷作用下,裂纹极易在这些薄弱环节萌生,并迅速扩展,最终导致整个螺栓的瞬时断裂。

综合所有证据,我们可以构建一个清晰的失效链条:

因此,这次事故并非简单的“材料不合格”或“操作不当”,而是一次典型的、由制造缺陷、材料性能退化和异常服役工况共同作用导致的系统性失效。

这起案例给我们的启示是深刻的:仅仅依赖产品出厂时符合标准规范的力学性能数据,并不足以保证其在整个服役周期内的安全。为了防患于未然,必须采取更全面的策略:

当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径、制造质量遗传性和服役环境交互作用来审视这次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品设计、制造工艺和运维策略改进的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价