在复杂的工业设备故障中,寻找根本原因的过程犹如一场精密的侦探工作。有时,最显眼的“嫌疑人”往往只是为了掩盖真正元凶的“障眼法”。本文将深入剖析一个典型的失效分析案例,揭示一台进口卧式离心机螺旋叶片的断裂之谜。在这个案例中,显而易见的应力腐蚀(SCC)现象几乎误导了所有人,但最终,细致的断口分析却揪出了隐藏在深处的、真正的“罪魁祸首”——致命的焊接缺陷。

某化工厂一台从国外引进的IHI型卧式离心机,在稳定运行10个月后,其核心部件——螺旋叶片突然发生大面积断裂。断裂的叶片呈现严重的扭曲变形,断裂总长度约400mm,直接导致设备停机。

图1 断裂的离心机叶片宏观形貌

设备供应商在接到报告后,迅速给出了初步判断:应力腐蚀开裂。这个结论并非空穴来风,因为现场工况确实为应力腐蚀的发生提供了温床。

拉伸应力、敏感材料、腐蚀环境——应力腐蚀的三要素似乎都已集齐。那么,这是否就是最终答案了呢?

为了验证供应商的判断,技术人员展开了一系列常规检验,而检验结果似乎一步步地将矛头指向了应力腐蚀。

对叶片进行的力学性能测试揭示了一个关键现象:叶片不同部位的性能差异巨大。

表1 叶片不同位置力学性能实测值

| 取样位置 | 硬度 HBW | 下屈服强度 (MPa) | 断后伸长率 (%) | 断口特点 |

|---|---|---|---|---|

| 叶片外缘 | 144 | 490 | 34.4 | 严重腐蚀 |

| 叶片外缘 | 138 | 585 | 37.1 | 严重腐蚀 |

| 叶片根部(焊接区附近) | 141 | 601 | 54.2 | 无腐蚀 |

从上表可以清晰地看到,直接与PVC淤浆高速接触的叶片外缘,其强度和塑性指标(特别是断后伸长率)相较于靠近焊接根部的区域发生了显著劣化。着色探伤也证实,叶片外缘约18-20mm的区域内存在深度达3-4mm(叶片厚度6mm)的严重腐蚀。

金相检验为应力腐蚀提供了更直接的微观证据。在叶片外缘的腐蚀区域,可以观察到大量沿着晶界扩展的、呈树根状的微裂纹。这是典型的沿晶应力腐蚀开裂(IGSCC)特征。

至此,所有的初步证据都指向同一个结论:叶片在酸性PVC淤浆和高工作应力的共同作用下,发生了严重的应力腐蚀,导致材料性能急剧下降,最终引发断裂。这个结论逻辑链完整,证据充分,似乎已经可以结案。然而,真正的失效分析专家知道,在下定论前,必须解读最核心的物证——断口。

如果说常规检验是在描述“案发现场”的环境,那么断口分析就是直接聆听“受害者”的临终遗言。正是这一步,让整个案件的性质发生了180度的大转弯。

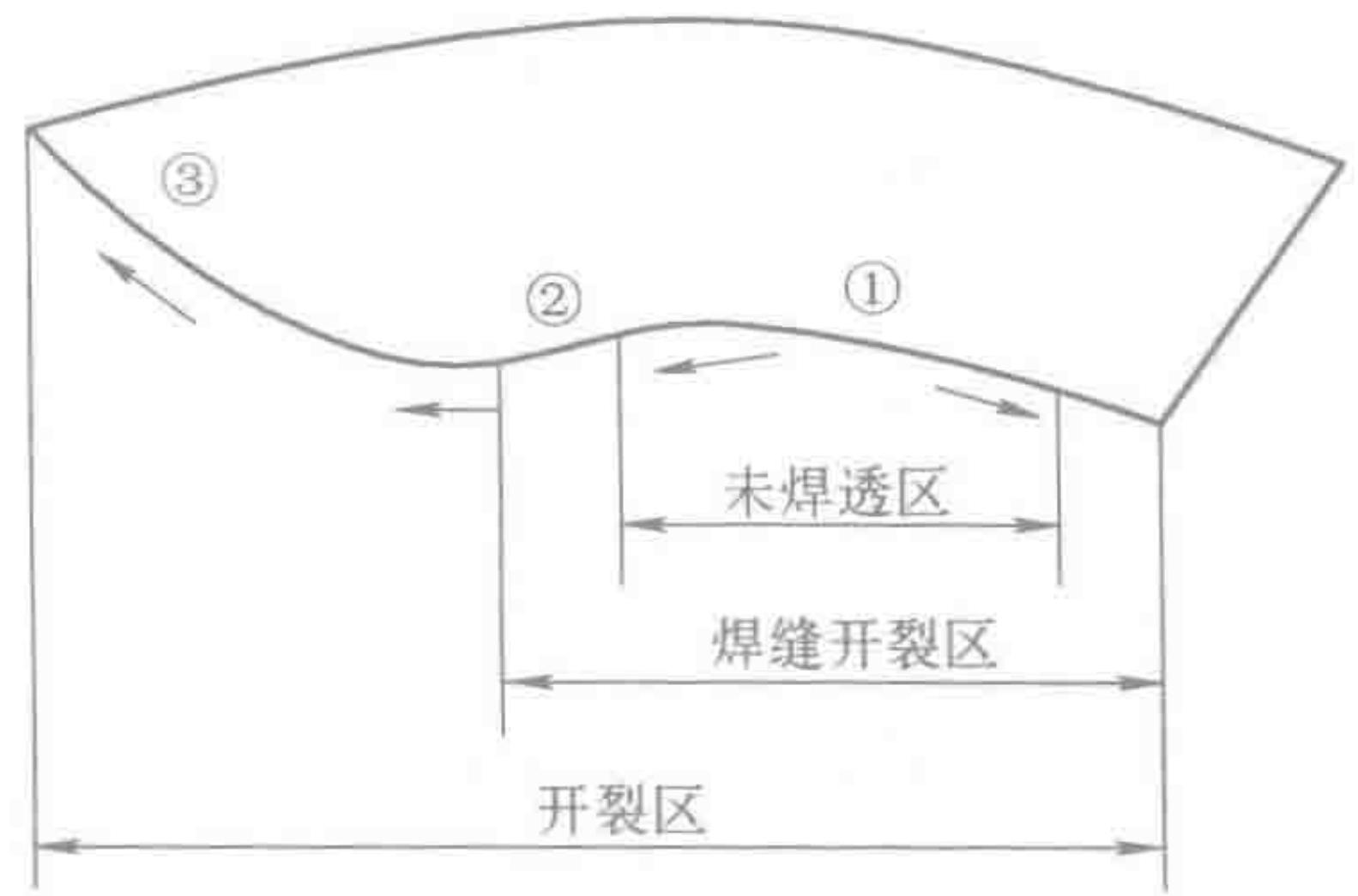

通过对长达400mm的断裂带进行宏观观察,分析人员重构了裂纹的扩展路径。

图2 裂纹扩展路径轴向观察示意图

如图2所示,裂纹并非从应力腐蚀最严重的③区(叶片外缘)开始,而是起源于①区附近的焊缝区。裂纹从这里萌生后,向两侧扩展,撕裂了大部分焊缝(②为焊缝与叶片母材的开裂分界点),并扩展至叶片本体,最后才抵达并断开已经因腐蚀而变得脆弱的③区。

这个发现颠覆了之前的结论:应力腐蚀区是裂纹扩展的终点,而非起点。

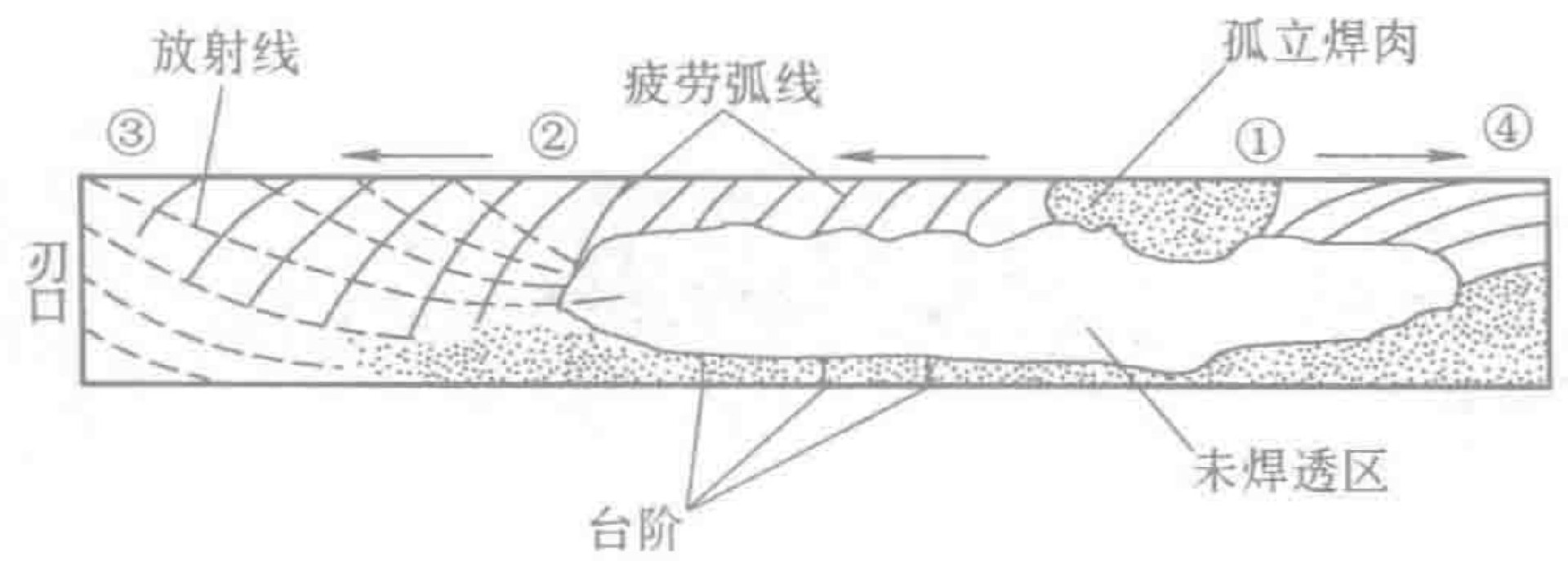

径向观察断口,则揭示了裂纹为何会在此处萌生。

图3 断口径向宏观形貌

在焊缝开裂区域,存在着一段长约160mm的、触目惊心的大面积未焊透区。在这个区域,实际的焊接熔深仅有1mm,远低于设计要求。这个巨大的原始制造缺陷,如同在叶片根部埋下的一颗定时炸弹。断口上清晰可见的疲劳弧线和放射状花样,证实了裂纹正是在这个结构最薄弱、应力最集中的地方萌生,并以疲劳的方式逐步扩展,最终导致了灾难性的断裂。

现在,我们可以完整地重构整个失效过程的真实链条:

因此,应力腐蚀虽然是真实存在的严重问题,但它并非此次断裂的主因,而是一个“帮凶”。真正的元凶是隐藏在焊缝内部的、原始的制造缺陷。

这个案例给我们带来了深刻的启示:在进行失效分析时,切忌被表面的、显眼的现象所迷惑。应力腐蚀的证据虽然确凿,但它只是失效链条中的一环,而非源头。只有通过系统性的检测,特别是对断口这一“黑匣子”进行细致入微的解读,才能追溯到裂纹的真正起源,找到问题的根本所在。

此次叶片断裂,本质上是一起由严重焊接质量缺陷引发的疲劳断裂,而恶劣的工况(过载和腐蚀)则加速并暴露了这一潜藏的致命问题。它警示我们,设备的可靠性不仅取决于材料和设计,更取决于制造工艺的全程质量控制。任何一个环节的疏忽,都可能埋下灾难的种子。

当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径和全生命周期的质量控制来审视这次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代和质量改进的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价