在工业生产的心脏地带,如火力发电厂,任何一个微小部件的失效都可能引发连锁反应,威胁到整个系统的安全与经济运行。凝汽器铜管的泄漏便是一个典型难题。本文将深入剖析一个经典案例:性能优异的BFe30-1-1白铜合金凝汽器管,在投用不到一年的时间内便发生严重腐蚀穿孔。这次全面的失效分析过程,如同一场精密的探案,揭示了问题的根源并非材料本身的缺陷,而是一个常被忽视的“隐形杀手”——运行工况。

BFe30-1-1,一种铁、锰强化的铜镍合金(俗称白铜),因其对海水和高速流体优异的耐腐蚀性,被广泛应用于船舶和电力行业的换热器中。然而,本案例中的这批管材,其服役表现却与预期大相径庭。

宏观检查发现,腐蚀集中发生在管子内壁,且分布极不均匀。如图1所示,沿水平放置的管道内壁,底部出现了长条状的严重腐蚀带,形成了大量凹凸不平的腐蚀坑(图2),最深处管壁剩余厚度仅为0.4mm。相比之下,管道的上部和中部腐蚀则轻微得多。这种典型的局部腐蚀特征,初步将嫌疑指向了“垢下腐蚀”——即沉积物覆盖区域下发生的加速腐蚀。

图1 腐蚀区域示意图(底部为重腐蚀区)

图1 腐蚀区域示意图(底部为重腐蚀区)

图2 管底重腐蚀区的宏观形貌

图2 管底重腐蚀区的宏观形貌

仅仅怀疑是“垢下腐蚀”还远远不够。一个严谨的失效分析需要排除所有可能性,锁定唯一的根本原因。为此,我们展开了从微观到宏观,从材料到环境的多维度调查。

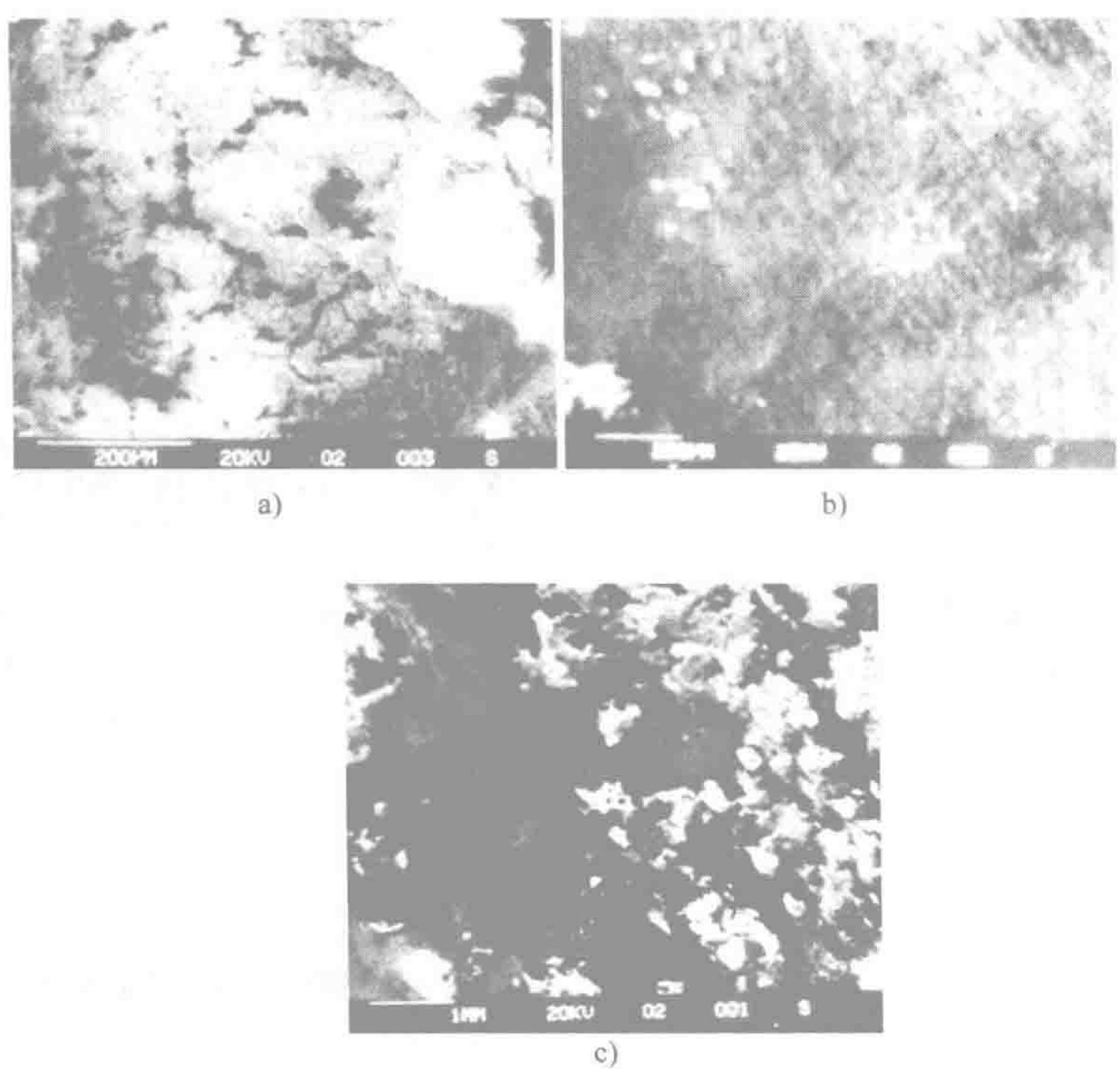

为了探明腐蚀的微观机制,我们利用扫描电子显微镜(SEM)对腐蚀坑底部进行了观察。如图3所示,腐蚀表面覆盖着团絮状的附着物,并且在腐蚀坑底部检测到了Cl(氯)和S(硫)元素的存在,这些都不是白铜合金的固有成分。

图3 铜管腐蚀坑底形貌 (a) 表面形貌 (b, c) 局部放大

图3 铜管腐蚀坑底形貌 (a) 表面形貌 (b, c) 局部放大

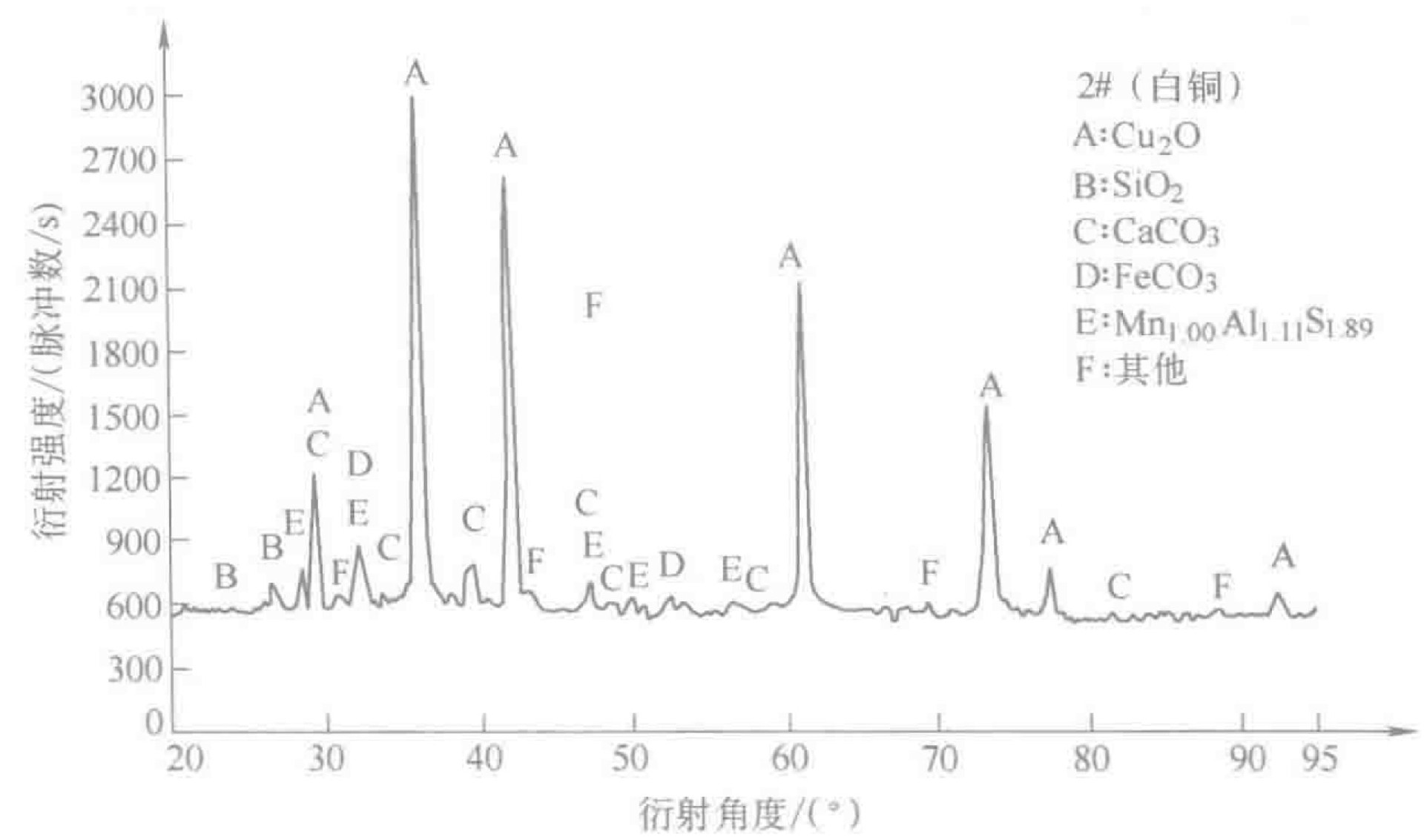

进一步的能谱分析(EDS)和X射线衍射(XRD)分析,为我们提供了更确凿的证据。EDS结果(表1)显示,在腐蚀区域,除了基体元素Cu、Ni、Fe外,还富集了大量的Ca、Si、S、P、K等外来元素。而XRD图谱(图4)则表明,腐蚀产物主要是Cu₂O,同时含有CaCO₃、SiO₂等物质。

表1 能谱成分定量分析结果(质量分数,%)

| 分析位置 | Cu | Ni | Fe | Ca | K | Si | S | P |

|---|---|---|---|---|---|---|---|---|

| 暗区(腐蚀坑) | 68.984 | 28.992 | 1.077 | 0.485 | 0.059 | 0.339 | 0.064 | — |

| 亮区(沉积物) | 20.165 | 10.014 | 13.450 | 15.572 | 4.911 | 15.046 | 3.303 | 3.708 |

图4 白铜腐蚀物样品的X射线衍射图谱

图4 白铜腐蚀物样品的X射线衍射图谱

这些“外来者”清晰地表明,循环冷却水中的杂质和离子在管壁上形成了沉积层。沉积物之下,氧气浓度降低,与裸露的管壁形成氧浓差电池,导致沉积区成为阳极而加速溶解。同时,Cl⁻和S等侵蚀性离子在闭塞区域内富集,进一步破坏了材料的钝化膜,催化了腐蚀进程。

既然存在外部环境的侵蚀,那么材料本身是否存在质量问题,导致其不堪一击?这是任何失效分析都必须回答的核心问题。

我们对失效管材和未使用的同批次管材进行了全面的化学成分和力学性能检测。

表2 铜管表面残碳XPS分析结果(半定量)

| 管别 | 处理 | 元素 | 摩尔分数(%) | 碳的质量分数(%) |

|---|---|---|---|---|

| 未使用管 | 表面 | Cu2p | 27.57 | 33.40 |

| C1s | 72.43 | |||

| 使用管 | 表面 | Cu2p | 32.17 | 27.00 |

| C1s | 67.83 |

表3 凝汽器铜管的主要化学成分分析结果(质量分数,%)

| 管别 | Cu | Ni | Fe | Mn | C |

|---|---|---|---|---|---|

| 未使用管 | 67.8 | 31.5 | 0.76 | 0.65 | 0.044 |

| 使用管 | 68.2 | 30.9 | 0.60 | 0.71 | 0.095 |

| BFe30-1-1标准 | 余量 | 29.0~32.0 | 0.5~1.0 | 0.5~1.2 | ≤0.05 |

表4 铜管的常规力学性能测试结果

| 管别 | Rp0.2/MPa | Rm/MPa | A11.3(%) | 扩口试验 | 压扁试验 |

|---|---|---|---|---|---|

| 未使用管(平均) | 211.3 | 495.3 | 36.5 | 无裂纹 | 无裂纹 |

| 使用管(1号) | 199.0 | 457.2 | 19.9 | 开裂 | 无裂纹 |

| 使用管(2号) | 194.7 | 412.5 | 15.1 | 开裂 | 开裂 |

| DL/T 712标准(软) | ≥167 | ≥372 | ≥25 | - | - |

至此,我们可以基本判定:BFe30-1-1管材本身是合格的,其失效并非由材料冶金缺陷或性能不达标引起。

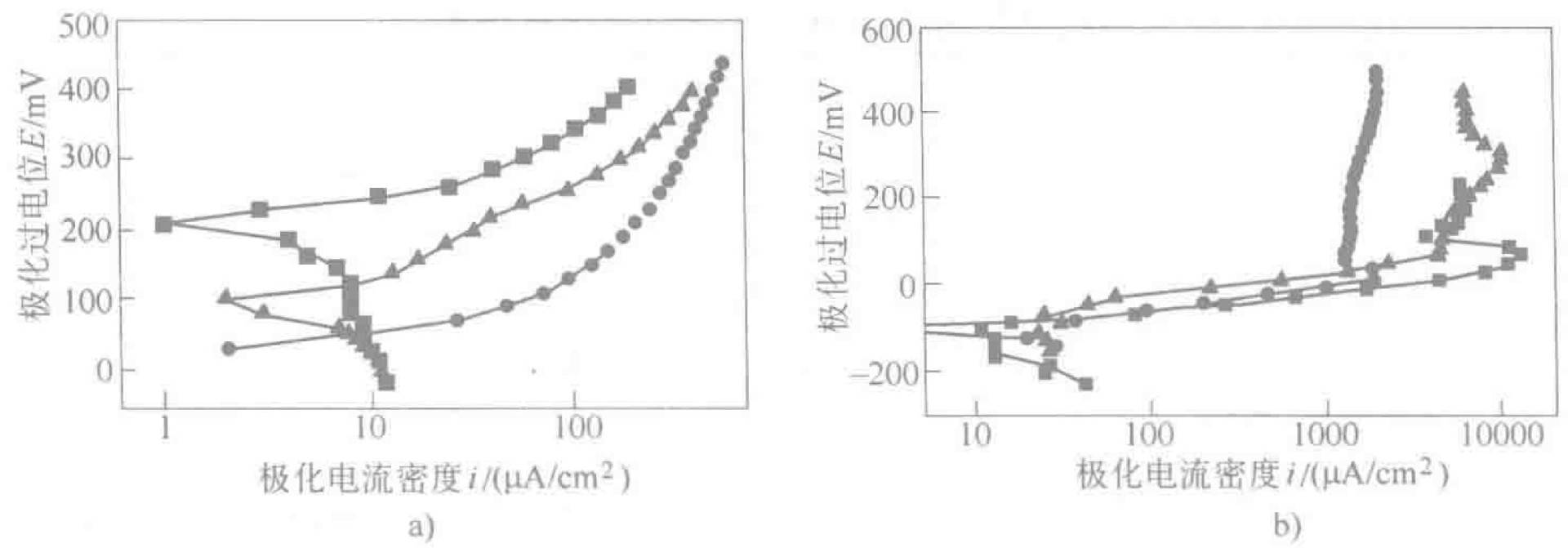

为了量化评估环境因素的影响,我们进行了电化学极化曲线测试。如图5所示,在腐蚀性较弱的自来水中,已使用管(表面有缺陷和残余物)的腐蚀电流比未使用管高出一倍以上,证明表面状态对腐蚀有显著促进作用。

当介质换为模拟恶劣环境的5% NaCl溶液时,所有样品的腐蚀电位都显著变负,腐蚀电流密度剧增,腐蚀速率相比自来水中增加了5-8倍。这清晰地表明,Cl⁻等侵蚀性离子的存在是腐蚀的强力“催化剂”。

图5 腐蚀极化曲线 (a) 日用自来水中 (b) 5% NaCl水溶液中

图5 腐蚀极化曲线 (a) 日用自来水中 (b) 5% NaCl水溶液中

综合所有证据链,案情已经明朗:

这个看似微不足道的运行参数问题,最终酿成了“合格材料”的快速失效。它完美解释了为何腐蚀集中在管底,也解释了为何性能优良的白铜合金也无力抵抗。

本案例深刻地揭示了一个道理:产品的可靠性是一个系统工程。材料是基础,但并非全部。当故障发生时,将目光仅仅局限在材料本身,往往会得出片面甚至错误的结论。

真正的专业失效分析,是从现象出发,综合运用多种现代分析手段,排除材料、制造、设计、服役环境等多种因素,最终定位到问题根源的系统性思维过程。当我们跳出单一的材料或工艺视角,从整个系统的运行逻辑来审视这次腐蚀,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品改进和运维优化的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价