在工业设备运维中,潜水泵的突然失效常常令人困惑,尤其是当常规的磨损或空化腐蚀理论无法解释观察到的现象时。本文将通过一个典型的潜水泵叶轮腐蚀断裂案例,深入剖析一个经常被忽视的失效维度,展示一次成功的失效分析如何揭示材料、环境与流体动力学之间复杂的协同破坏作用,为设备的设计优化与寿命预测提供决定性的依据。

我们接触到的案例是一台用于矿井排水的三级潜水泵,其叶轮在仅仅运行约4-5个月后便发生了严重的腐蚀破裂。令人费解的是,失效并非发生在水流冲刷最剧烈的叶片主体表面——这些区域反而光洁如初,几乎没有腐蚀迹象。相反,最致命的腐蚀集中在叶轮根部和导柱等水流相对缓滞的“死区”。

基本工况与失效数据

表1:潜水泵叶轮腐蚀深度统计

| 潜水泵 | 运行时间/d | 叶轮根部腐蚀深度/mm | 叶轮本体腐蚀深度/mm | 导柱腐蚀深度/mm | 锥体腐蚀深度/mm | 失效状态 |

|---|---|---|---|---|---|---|

| 泵1 | 100 | 2.66 | 0.15 | 2.97 | 2.80 | 未失效 |

| 泵2 | 130 | 3.13 | 0.20 | 3.30 | 3.45 | 破裂 |

| 泵3 | 170 | 3.32 | 0.20 | 3.24 | 4.20 | 破裂 |

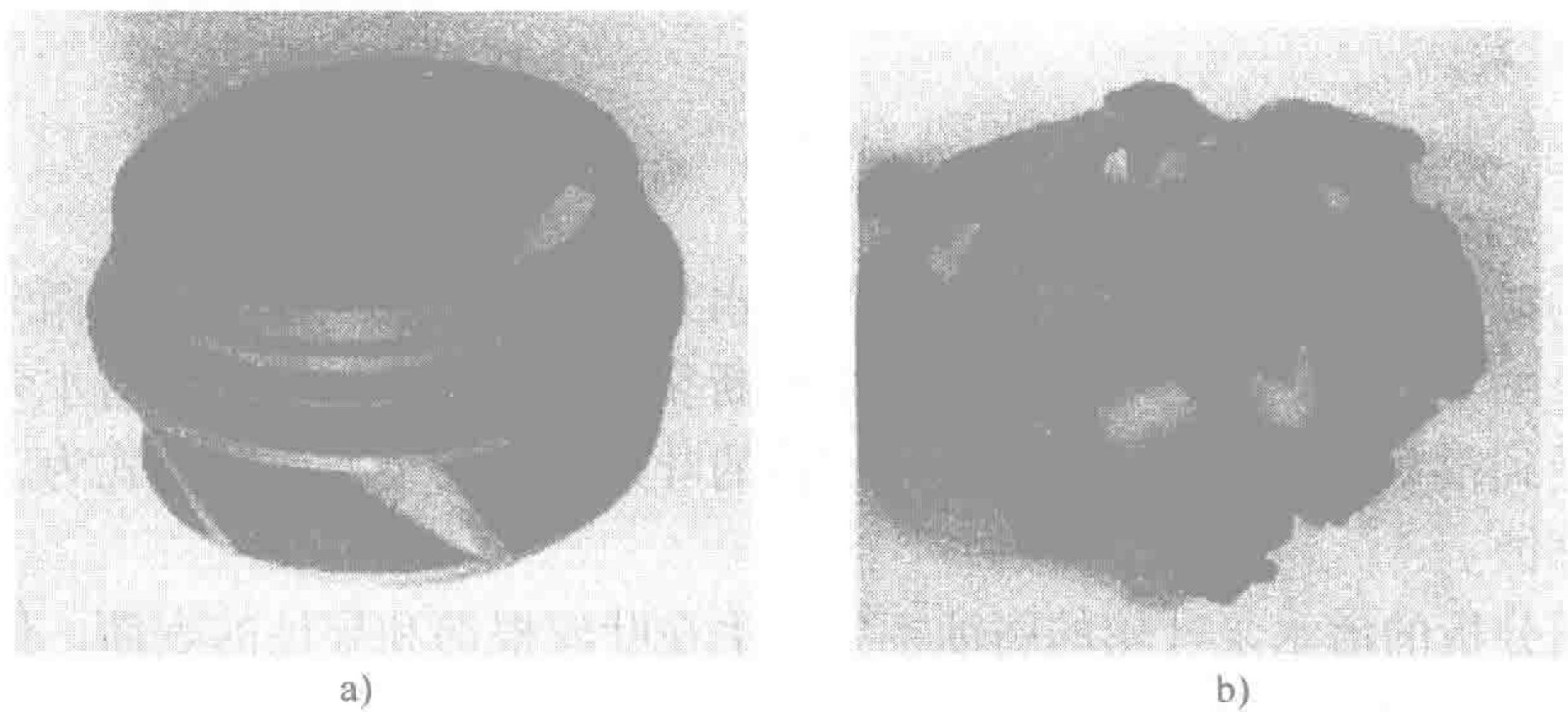

图1:潜水泵叶轮宏观形貌对比 (a) 新叶轮 (b) 腐蚀失效的叶轮

这一现象完全颠覆了传统的磨损腐蚀或空化腐蚀模型,后者通常在高速流体冲击区域最为严重。显然,一种更隐蔽、更具破坏性的机制主导了此次失效。

为了探明真相,我们必须像侦探一样,从宏观表象深入到微观世界,层层剥离,寻找线索。

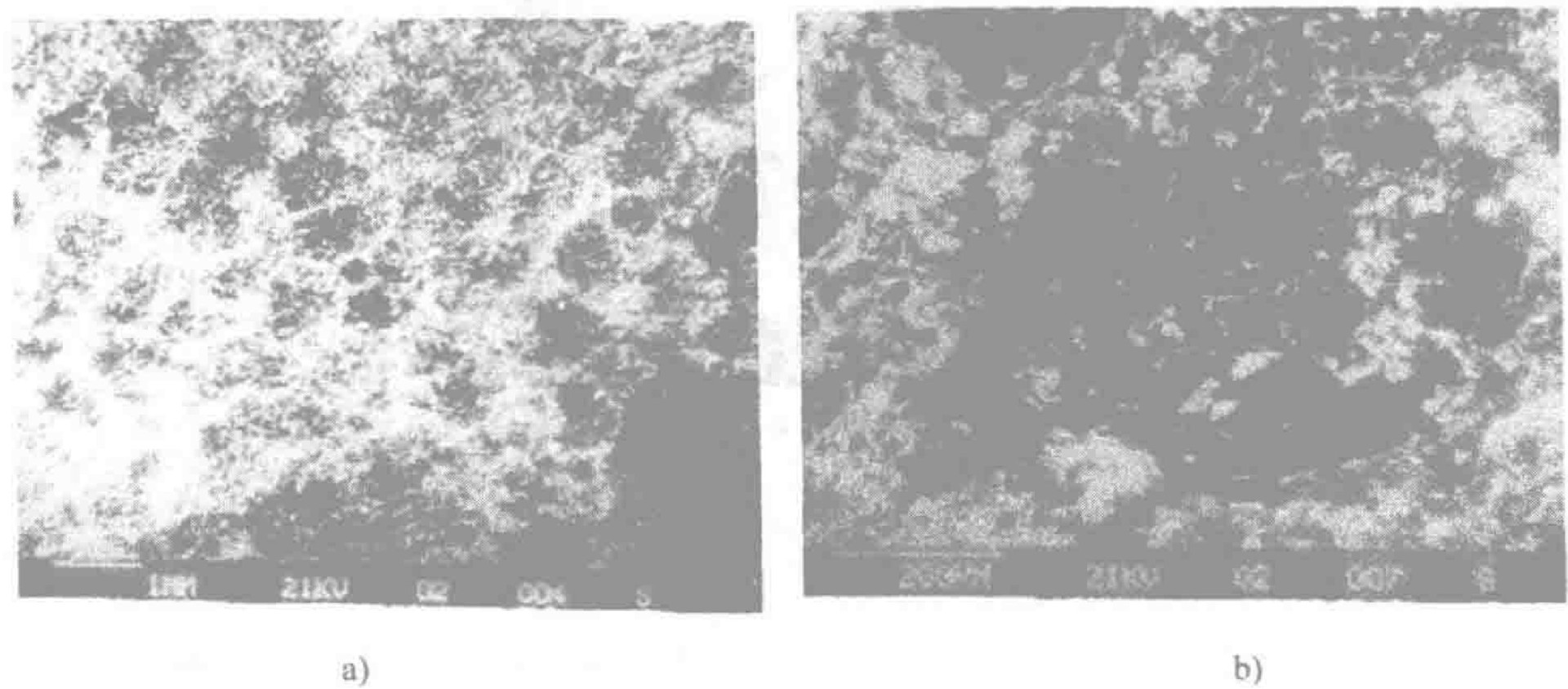

对腐蚀区域的检查发现,其表面覆盖着一层2-3 mm厚的疏松黏附物。清除这层沉积物后,金属基体呈现出均匀分布的“蜂窝状”腐蚀坑。

图2:叶轮腐蚀区域表面的微观形貌,呈现“泥状”沉积物

在扫描电子显微镜(SEM)下,我们观察到灰铸铁中的铁素体基体被严重侵蚀,形成了大量腐蚀坑,而条状的石墨相则基本保持完整。这揭示了腐蚀的电化学本质:电位较低的铁素体作为阳极优先溶解,而电位较高的石墨作为阴极受到保护,构成了无数个微观腐蚀电池。

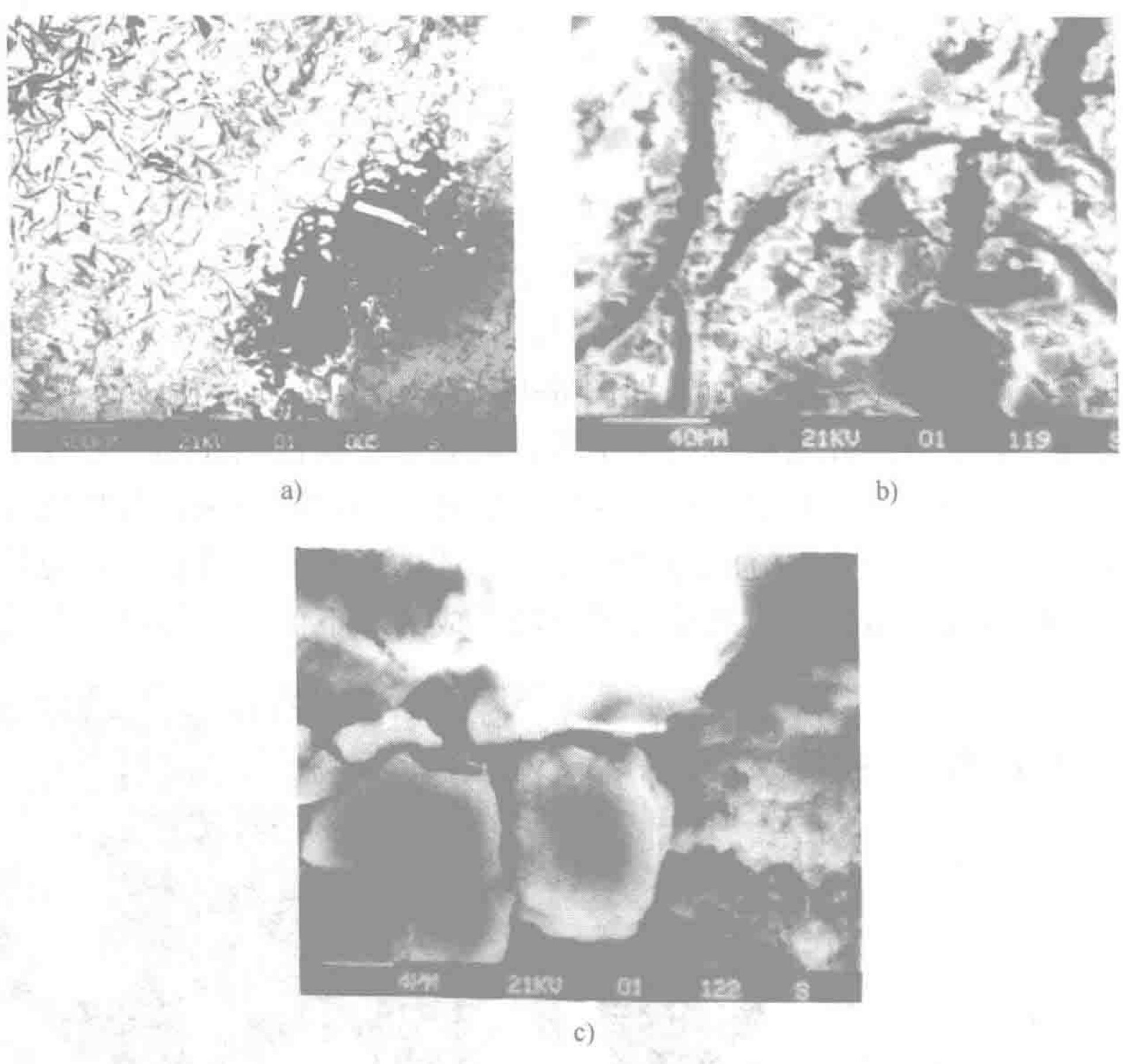

图3:清除腐蚀产物后,金属表面的微观形貌,可见铁素体基体上的腐蚀坑和相对完整的石墨

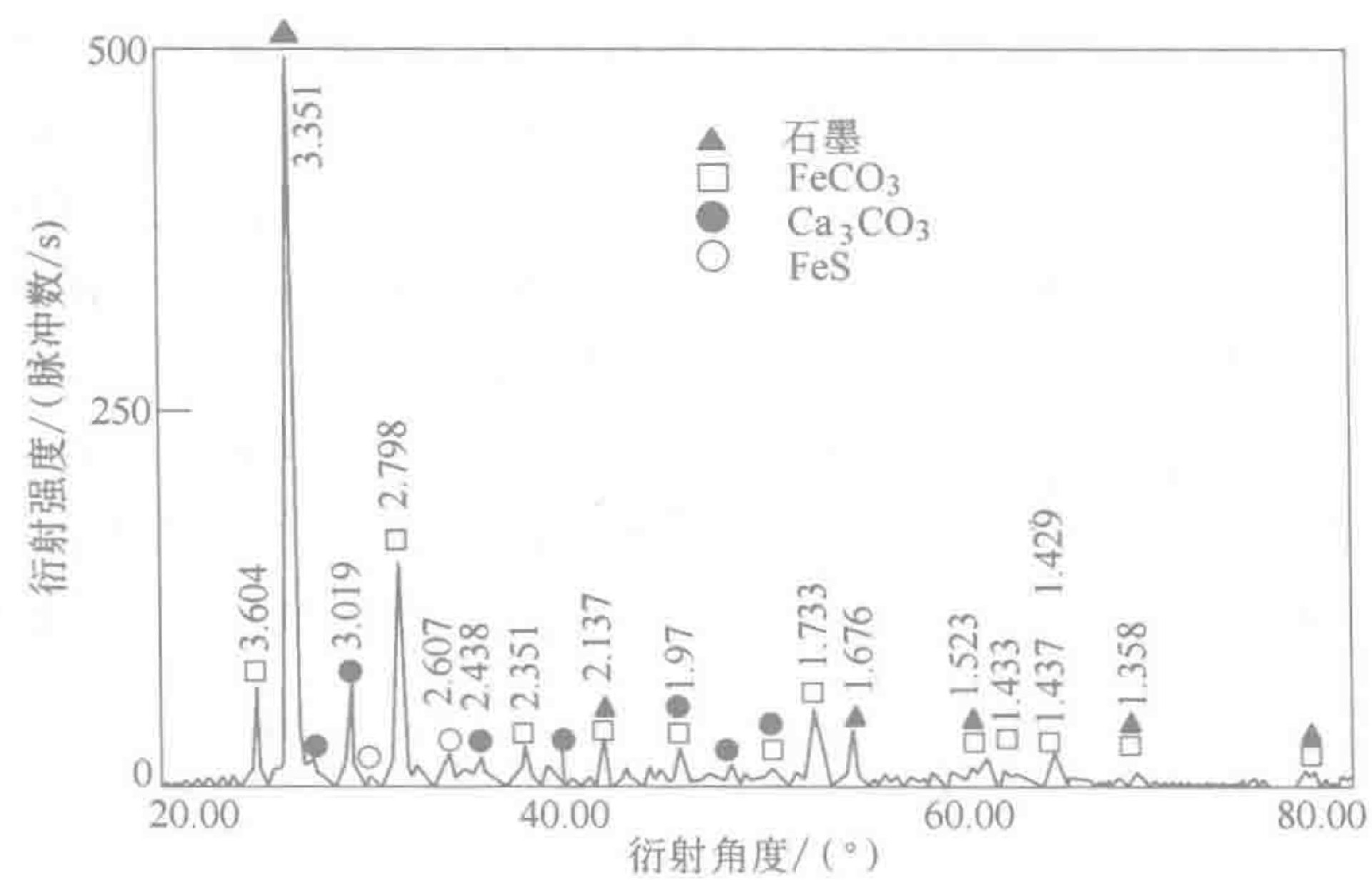

然而,真正的突破来自对腐蚀产物(那层疏松的黏附物)的成分分析。能谱(EDS)和X射线衍射(XRD)分析结果令人意外:除了铁的氧化物(如Fe₃O₄)和石墨外,产物中含有大量的碳酸钙(CaCO₃)和碳酸亚铁(FeCO₃)。

图4:腐蚀产物的X射线衍射(XRD)图谱,揭示了CaCO₃和FeCO₃的存在

CaCO₃通常被认为是保护性水垢的成分,为何在此处与腐蚀相伴而生?FeCO₃的大量出现又意味着什么?线索指向了一个由流场、水化学和电化学共同编织的复杂网络。

结合所有线索,我们构建了如下的失效模型:

流场诱导的局部环境恶化:潜水泵叶轮的特定几何结构,在叶轮根部等区域形成了流速极低的“死水区”。根据伯努利原理,这些区域压力也相对较低。

局部化学成分富集:在低压区,水中的溶解气体(如O₂、CO₂)和盐类(如CaCO₃)的溶解度降低,从而析出并富集。这导致这些“死区”的HCO₃⁻和溶解氧浓度远高于主体水流。

腐蚀反应的恶性加速:

Fe + 1/2 O₂ + H₂O → Fe(OH)₂Fe(OH)₂ + HCO₃⁻ + H⁺ → FeCO₃ + 2H₂O“叛变”的保护层——垢下腐蚀:生成的FeCO₃与析出的CaCO₃共同形成了疏松多孔的沉积层。这层“水垢”非但没有起到保护作用,反而成为了一个巨大的腐蚀“温床”。

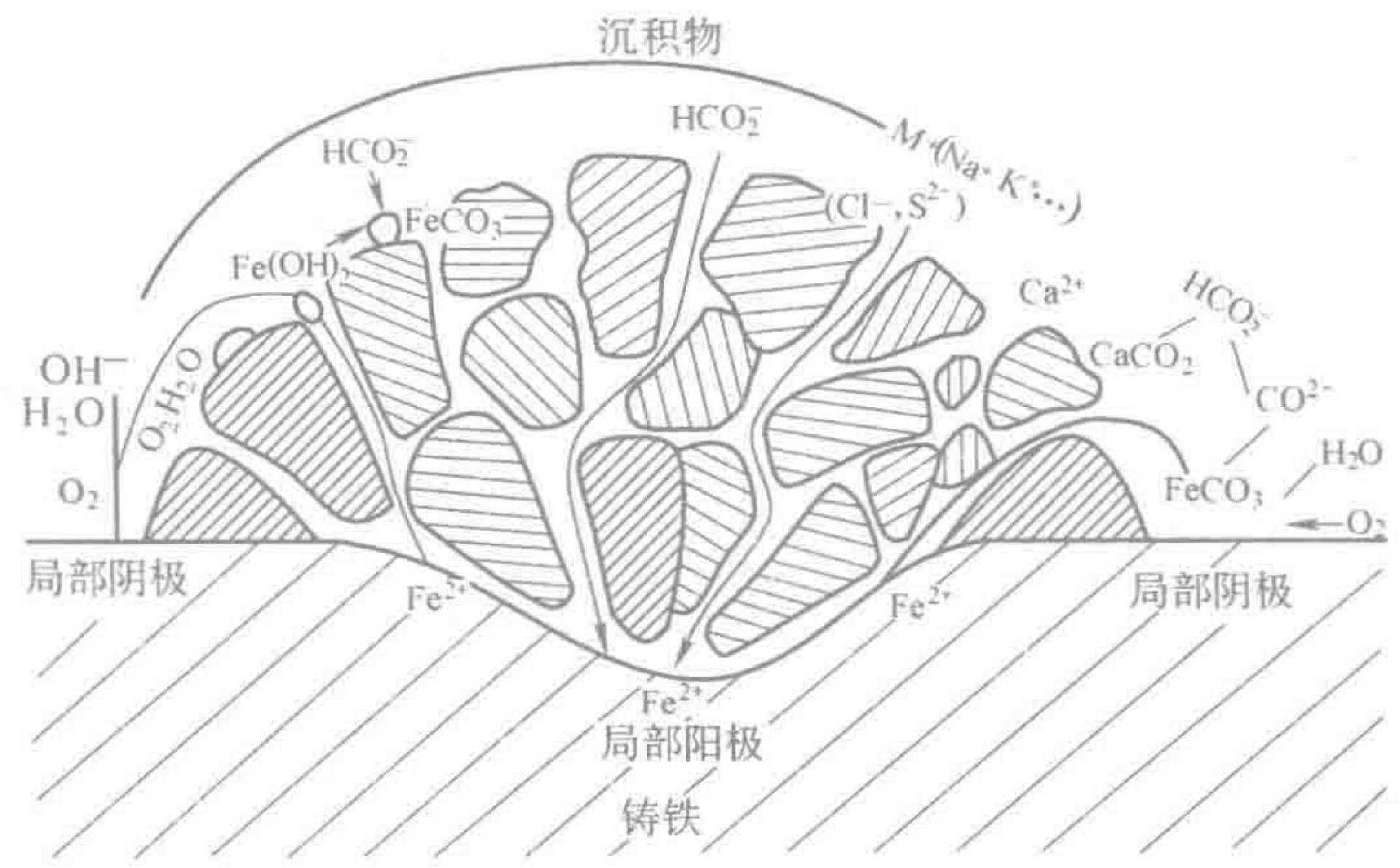

图5:垢下腐蚀机理示意图

如图5所示,疏松的垢层阻碍了氧气的均匀扩散,导致垢层底部的金属表面成为缺氧的阳极区,而垢层边缘及周围暴露的金属成为富氧的阴极区。一个强大的宏观腐蚀电池就此形成,所有腐蚀电流都集中在垢下的阳极区域,造成了深而集中的腐蚀坑,最终导致结构穿孔或断裂。

此次失效的根本原因,并非简单的材料不耐腐蚀,而是**“结构设计 → 流体动力学 → 局部水化学 → 加速电化学腐蚀”**这一完整链条共同作用的结果。

这次深刻的失效分析为我们提供了超越简单更换部件的系统性解决方案:

这个案例清晰地表明,有效的失效分析绝非仅仅是测试材料成分或观察断口。当我们跳出单一的材料或工艺视角,从整个系统的能量与物质传递路径来审视一次失效,其根本原因才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代和预防事故再发的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式[系统级失效诊断]。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价