在工程领域,我们常常将设备失效归咎于两个显而易见的原因:材料本身存在缺陷,或是实际工况超出了设计极限。但如果一个组件的材料合格、运行参数远低于设计值,却在使用十余年后突然泄漏,这背后的真相又是什么?这不仅仅是一个技术谜题,更是对我们工程思维的一次拷问。本文将通过一个供热管道不锈钢波纹管的失效分析案例,揭示一个常常被忽视的“隐形杀手”——环境因素,是如何将一个设计优良的部件推向毁灭的深渊。

故事的主角是一个服役长达13年之久的外压式波纹管膨胀节,它是保障供热主管道热胀冷缩安全的关键部件。一切看起来都完美无瑕。

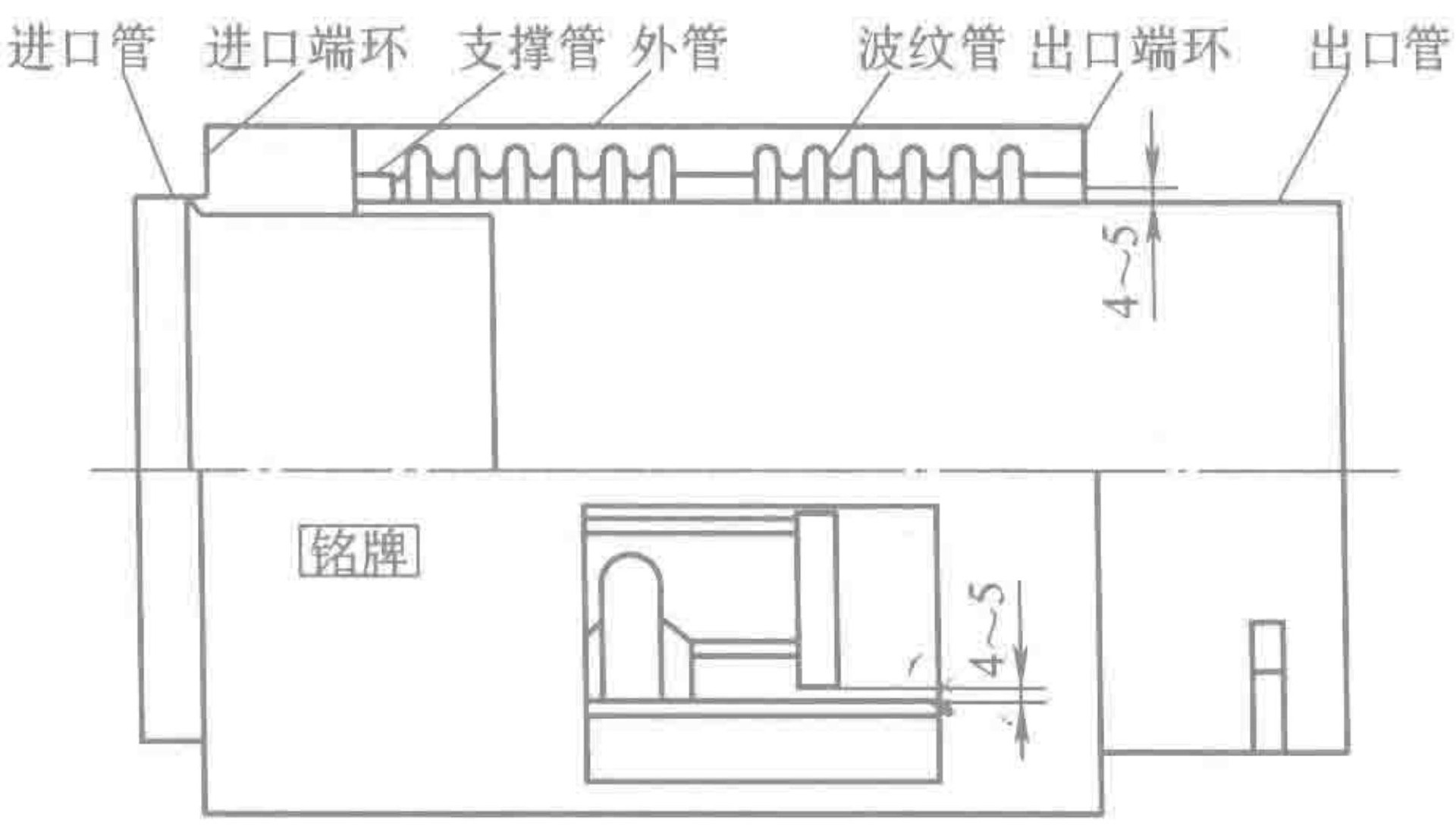

这个波纹管膨胀节,如同管道系统的柔性心脏,默默承受着每一次温度变化带来的位移。它的设计参数堪称“坚固”:

图1 外压式波纹管膨胀节的结构

表1 各段波纹管不锈钢的成分分析(质量分数, %)

| 编号 | C | Si | Mn | P | S | Cr | Ni | Ti |

|---|---|---|---|---|---|---|---|---|

| 1-1-1 | 0.05 | 0.57 | 1.54 | 0.022 | 0.005 | 18.22 | 8.57 | |

| 1-2-1 | 0.05 | 0.44 | 1.29 | 0.027 | 0.006 | 18.14 | 8.57 | |

| 2-1-1 | 0.08 | 0.71 | 1.37 | 0.020 | 0.010 | 17.91 | 8.55 | 0.49 |

| 2-2-1 | 0.05 | 0.57 | 1.39 | 0.023 | 0.013 | 17.54 | 8.24 | 0.60 |

| 2-3-1 | 0.10 | 0.71 | 1.16 | 0.022 | 0.010 | 17.03 | 8.60 | 0.66 |

| 2-2-2 | 0.06 | 0.56 | 1.35 | 0.024 | 0.012 | 17.31 | 8.35 | 0.54 |

| 2-3-2 | 0.11 | 0.72 | 1.18 | 0.023 | 0.009 | 17.26 | 8.64 | 0.63 |

| 3-1-1 | 0.09 | 0.89 | 1.59 | 0.020 | 0.009 | 17.85 | 8.78 | 0.55 |

| 3-2-1 | 0.08 | 0.88 | 1.42 | 0.023 | 0.005 | 17.87 | 8.30 | 0.42 |

| 3-3-1 | 0.08 | 0.65 | 1.45 | 0.023 | 0.009 | 18.36 | 8.00 | 0.52 |

从任何角度看,这个波纹管都应继续可靠地工作下去。然而,现实却给出了残酷的答案。

失效发生在地下小室内。根据设计,这个小室本应保持干燥,让波纹管的内表面(暴露于小室大气的一侧)免受侵蚀。但现实是,雨雪天气导致含有融雪剂、工业污染物和生活污水的地表水灌入小室,使得波纹管的内侧长期处于“本不该存在”的浸泡与干湿交替环境中。这,就是被忽视的“犯罪现场”。

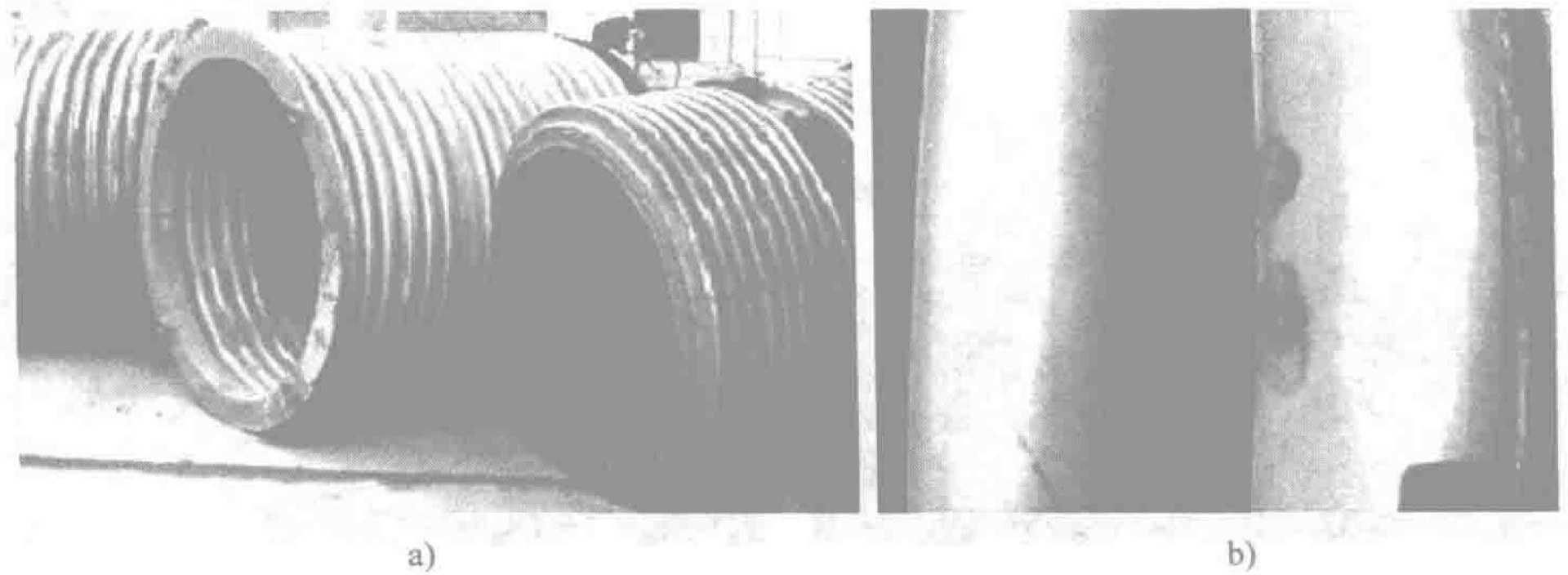

图2 发生泄漏的波纹管外观和外表面的点蚀坑(斑)

要解开谜题,必须像法医一样,层层深入,从宏观到微观,寻找物证。

将泄漏的波纹管解剖后,真相触目惊心。与外界热水接触的外表面完好无损,而暴露在小室环境的内表面却已面目全非。腐蚀从最内层开始,逐层向外蔓延,最严重的区域已腐蚀透三层,金属完全失去韧性,呈现出类似“树皮”的脆性状态。表面布满了密集的点状腐蚀坑和裂纹。

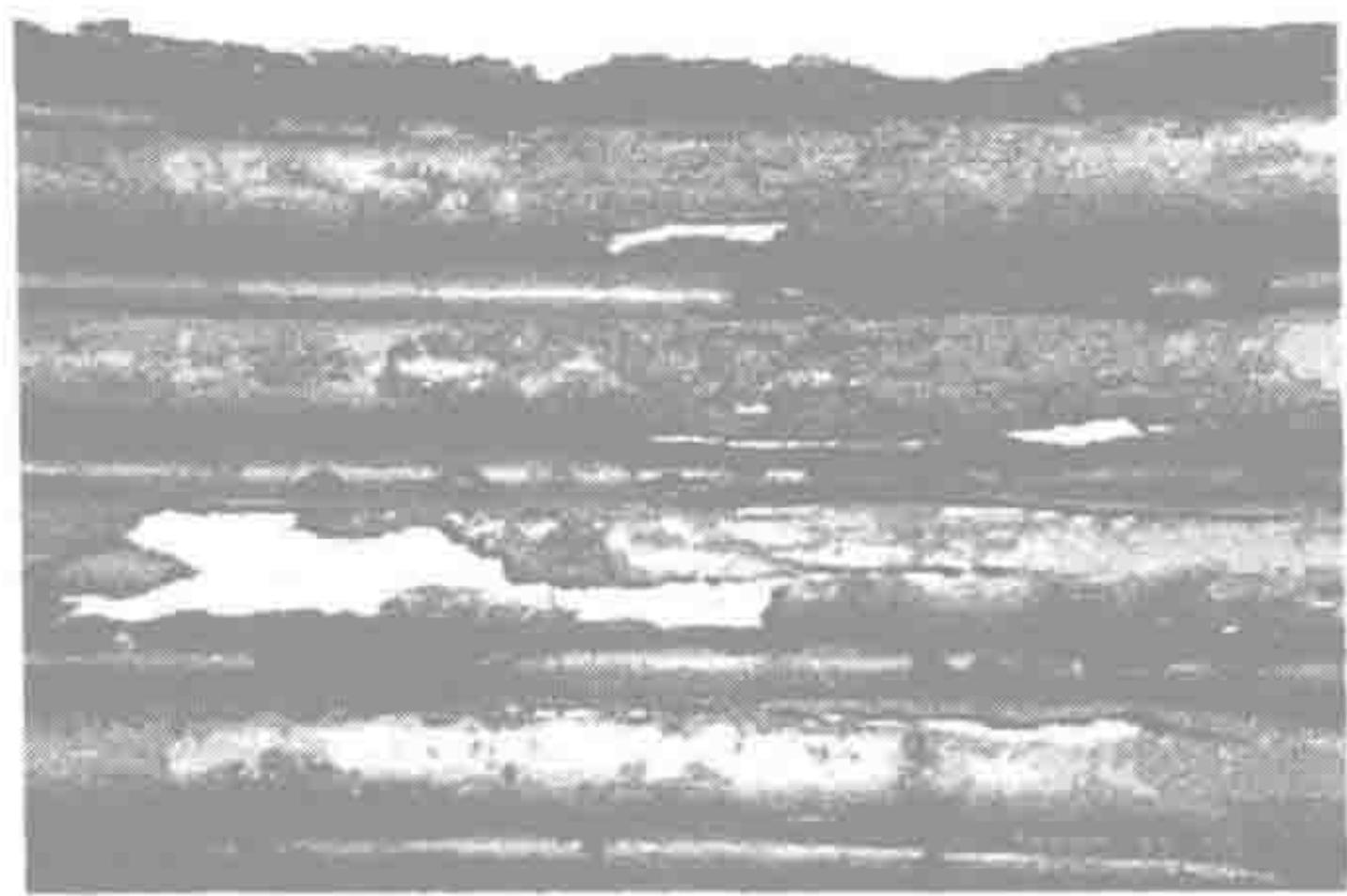

图3 表面腐蚀形貌和裂纹

在扫描电子显微镜(SEM)下,破坏的机理被清晰还原:

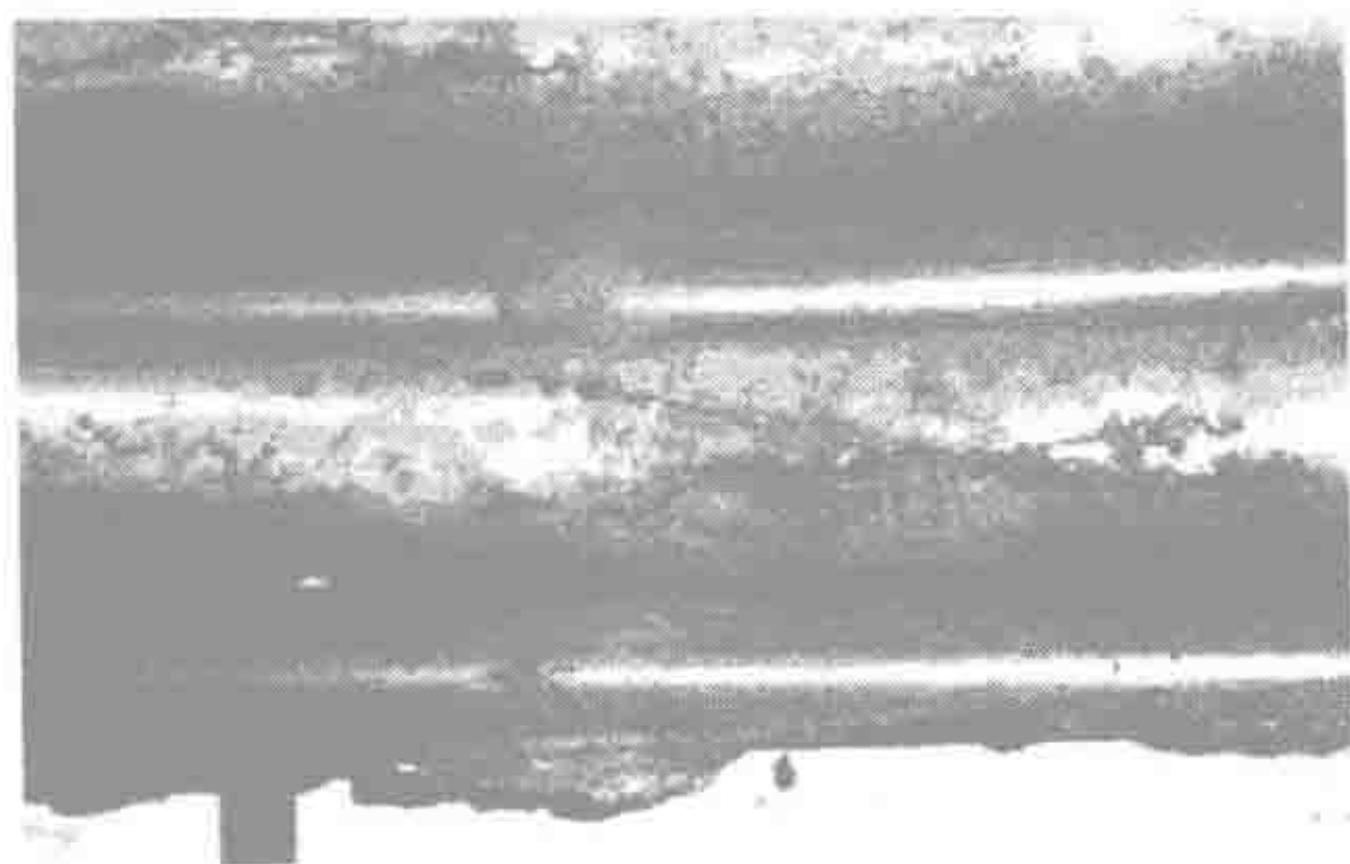

图4 裂纹形貌和分叉走向

图5 裂纹从蚀坑底部起裂

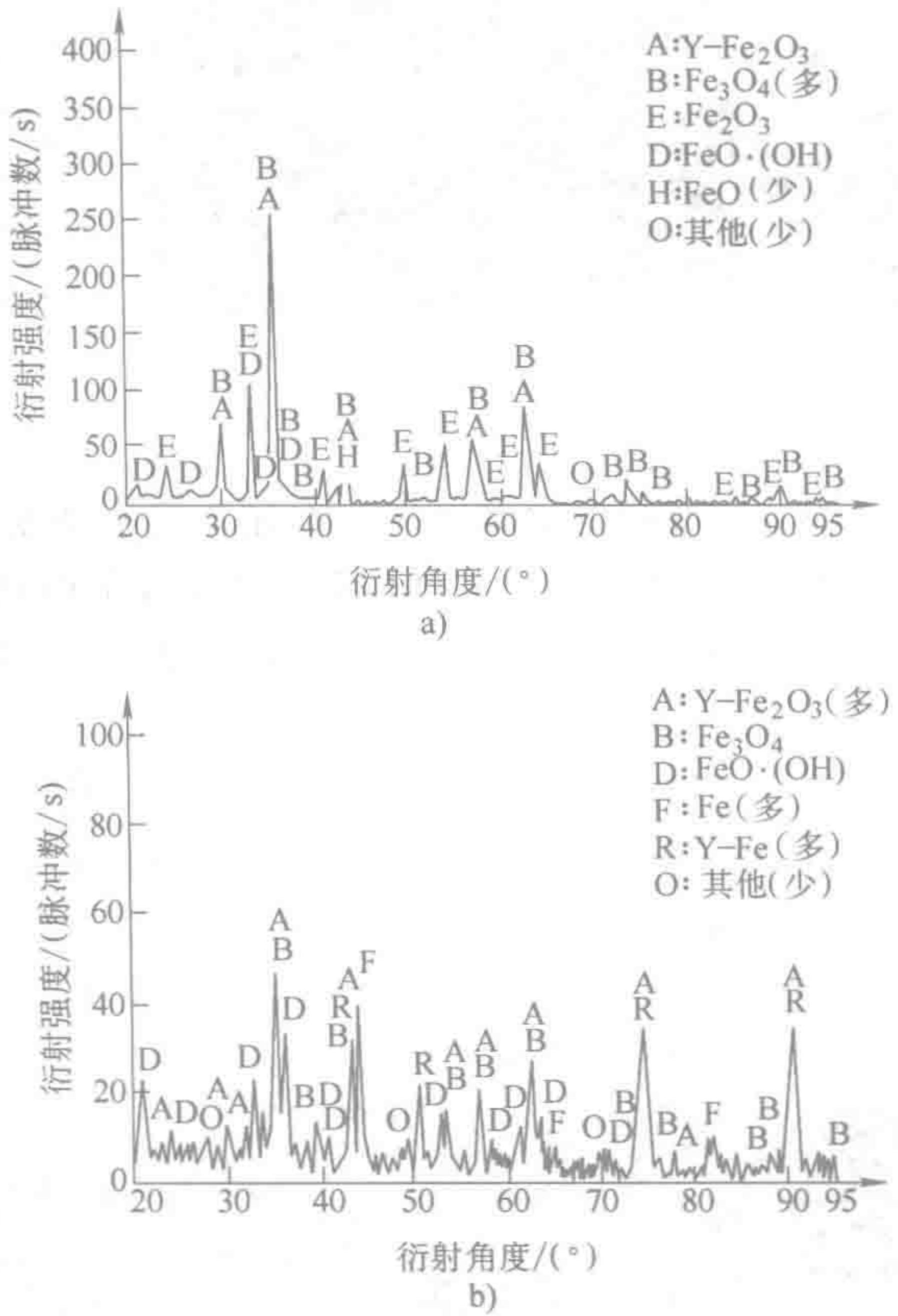

对腐蚀产物和残留污水进行化学分析后,元凶终于浮出水面。分析显示,沉积物中含有极高浓度的氯离子(Cl⁻)和硫酸根离子(SO₄²⁻),其中Cl⁻含量最高达到惊人的 6826mg/kg。这些离子正是来自地表流入的污水和融雪剂。

图6 腐蚀产物的X射线衍射定性分析图谱

至此,整个失效链条已经清晰:

最终,这个由点蚀、应力腐蚀、腐蚀疲劳构成的“破坏三部曲”,一层层地摧毁了波纹管的五层防御,导致了最终的泄漏。

这个案例的价值远不止于解释一个部件为何损坏,它为我们提供了更深刻的启示:

这次事件清晰地表明,当组件在“舒适区”内失效时,答案往往隐藏在设计图纸之外。当我们跳出单一的材料或工况视角,从整个系统工程的角度审视问题,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导设计优化和运维改进的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价