在关乎能源安全与生产稳定的发电厂中,任何一个微小部件的失效都可能引发连锁反应。因此,对关键承压设备(如锅炉管道)进行严谨的失效分析,不仅是事故后的技术溯源,更是通往更高安全性和可靠性管理的必经之路。本文将通过一个在设计寿命内发生的电站锅炉导汽管爆管案例,深入探讨一个常常被忽视的致命问题:当材料的宏观指标“合格”时,潜藏在微观世界中的“隐形杀手”是如何悄然酿成大祸的。

事故发生于某发电厂,一根连接后屏出口联箱与二减联箱的导汽管在弯管处发生剧烈爆管。这根管道的基本信息如下:

从数据上看,这根管道尚未达到其设计的“退休年龄”,却以一种灾难性的方式提前终结了使命。这背后究竟隐藏着怎样的秘密?

按照标准的失效分析流程,我们首先从断口入手,试图从宏观与微观的蛛丝马迹中还原事故的经过。

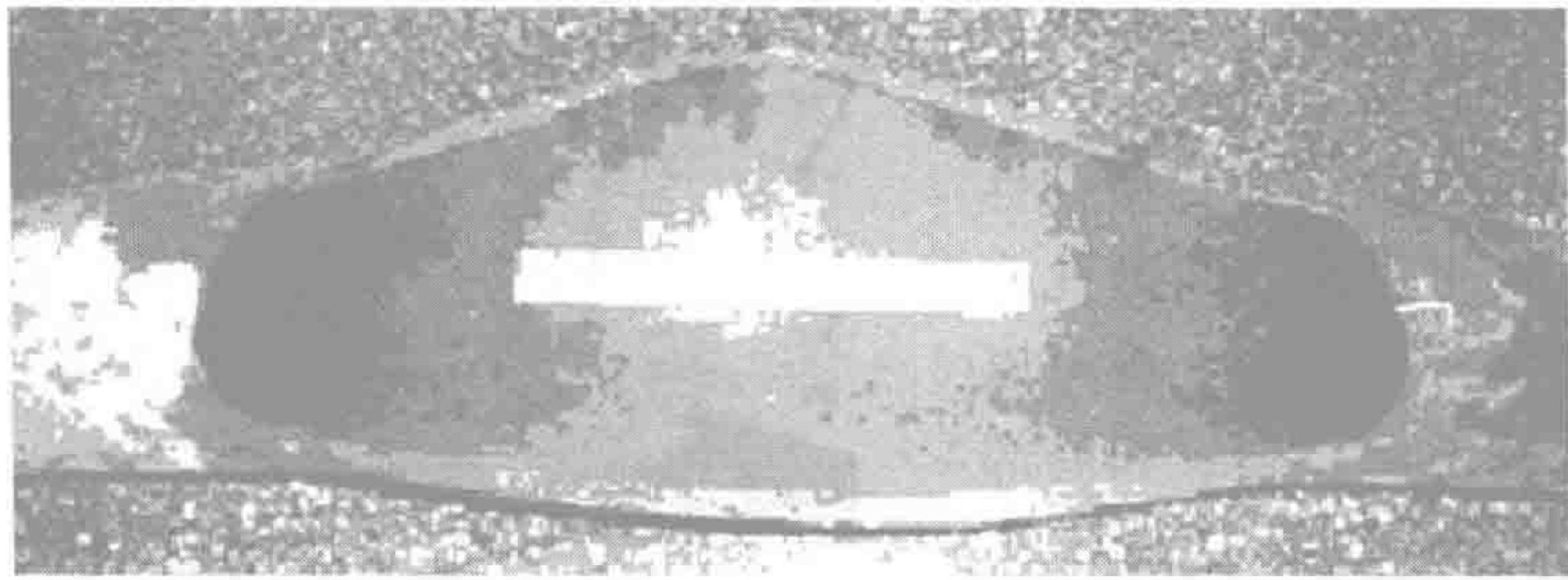

爆管的形貌呈现出典型的脆性断裂特征。

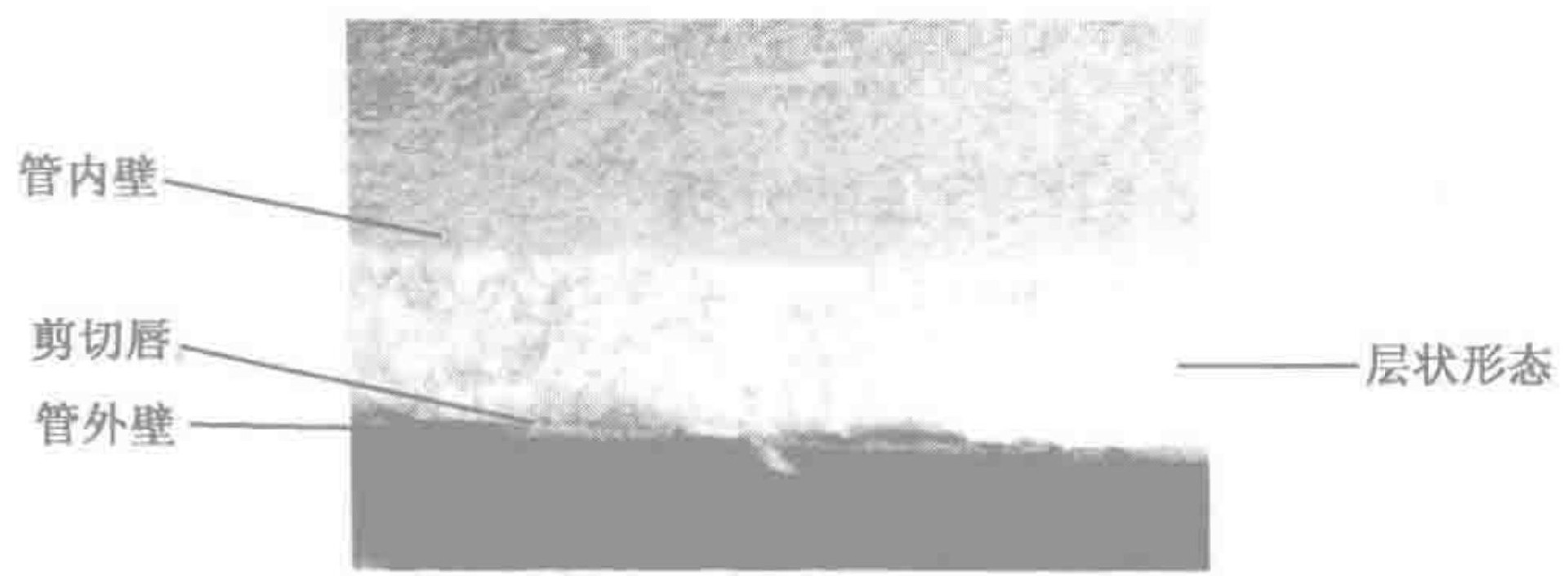

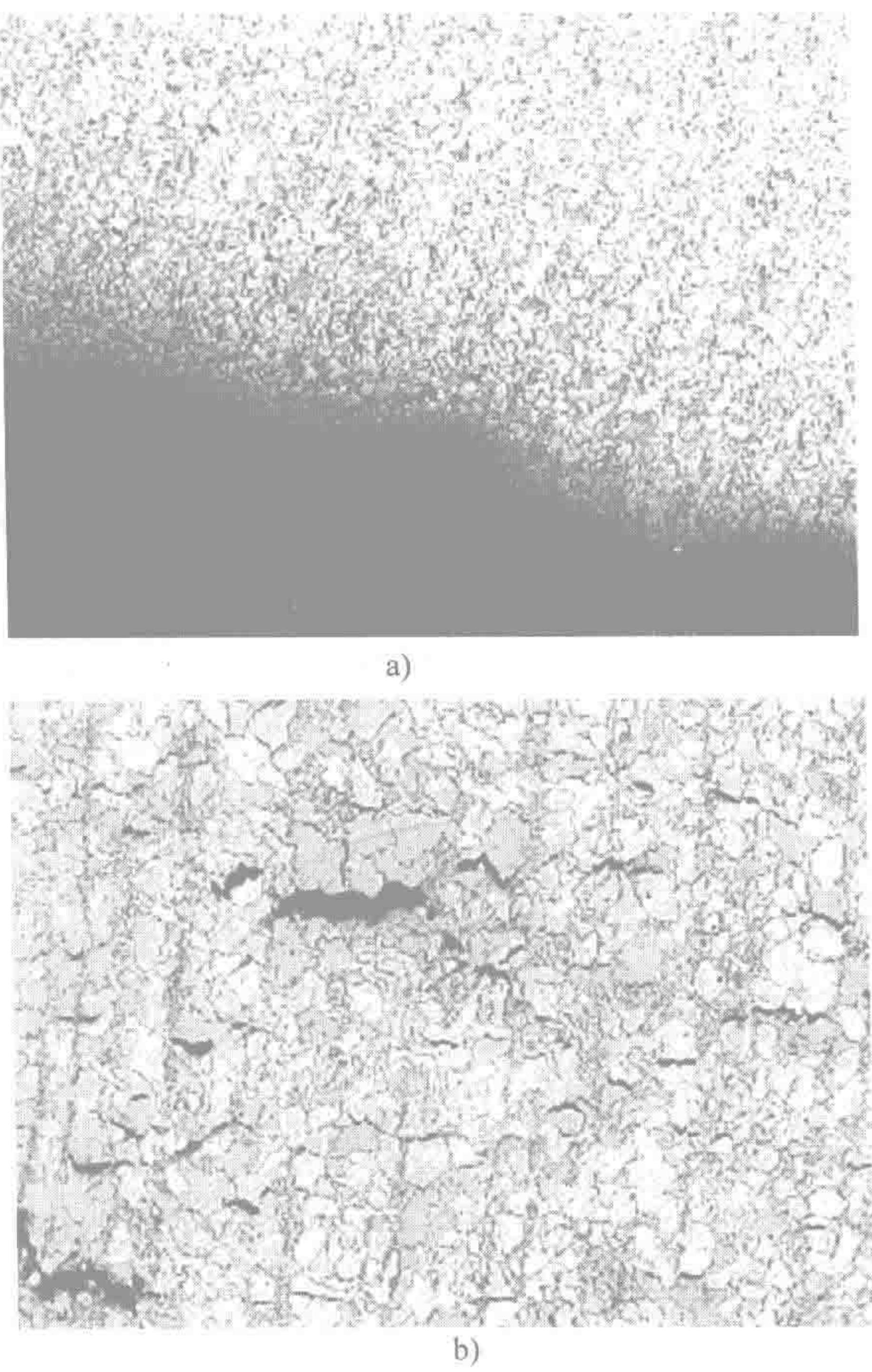

通过观察断口侧壁,我们发现裂纹起源于管道内壁,并在内部压力作用下,同时向壁厚方向和管道轴向扩展。当裂纹扩展至临界尺寸,剩余的管壁材料再也无法承受巨大的蒸汽压力,最终导致瞬时爆裂。断口外壁侧的45°剪切唇非常窄(最小处仅1.6mm),进一步证实了材料在断裂前已处于高度脆化状态。

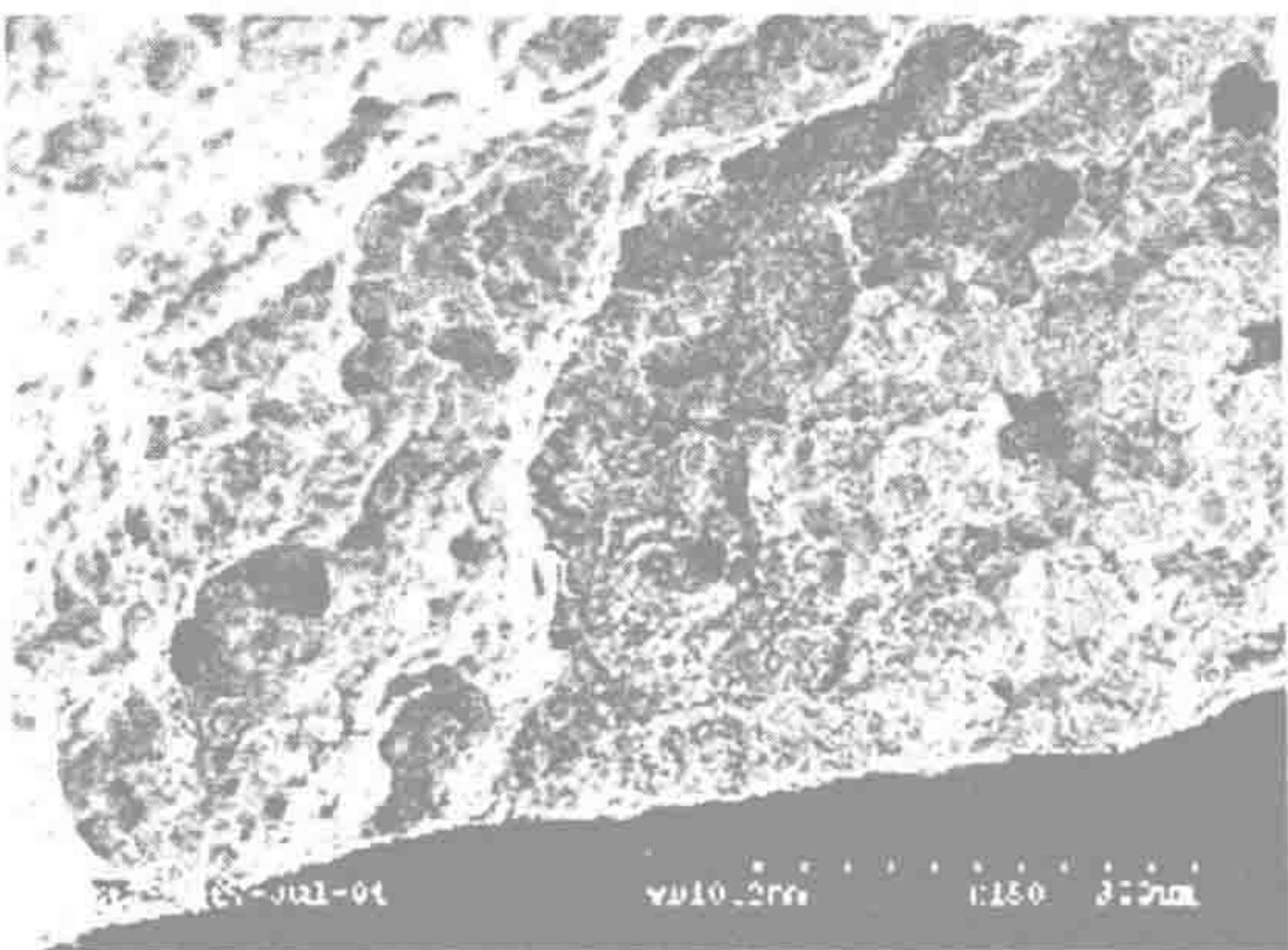

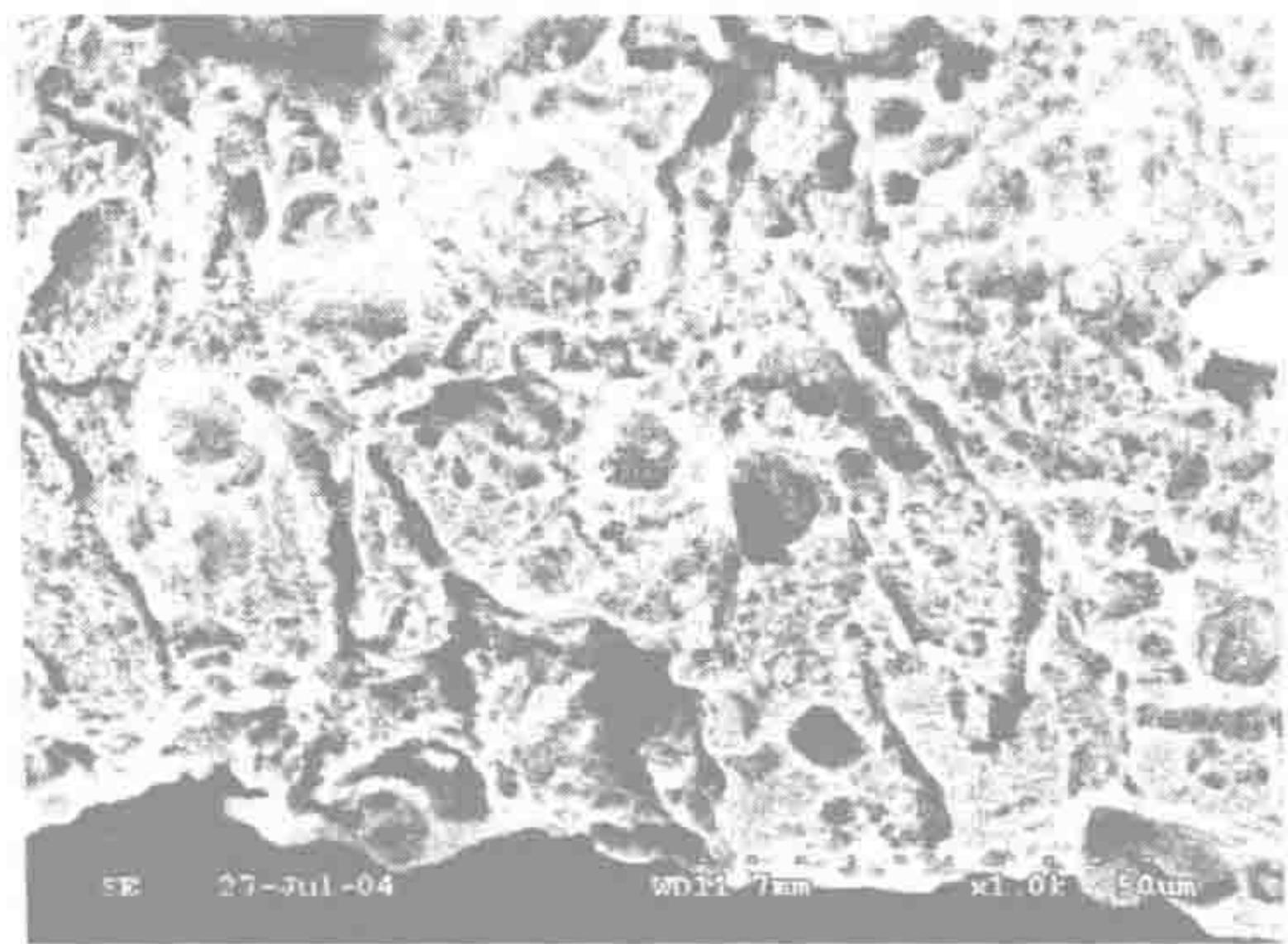

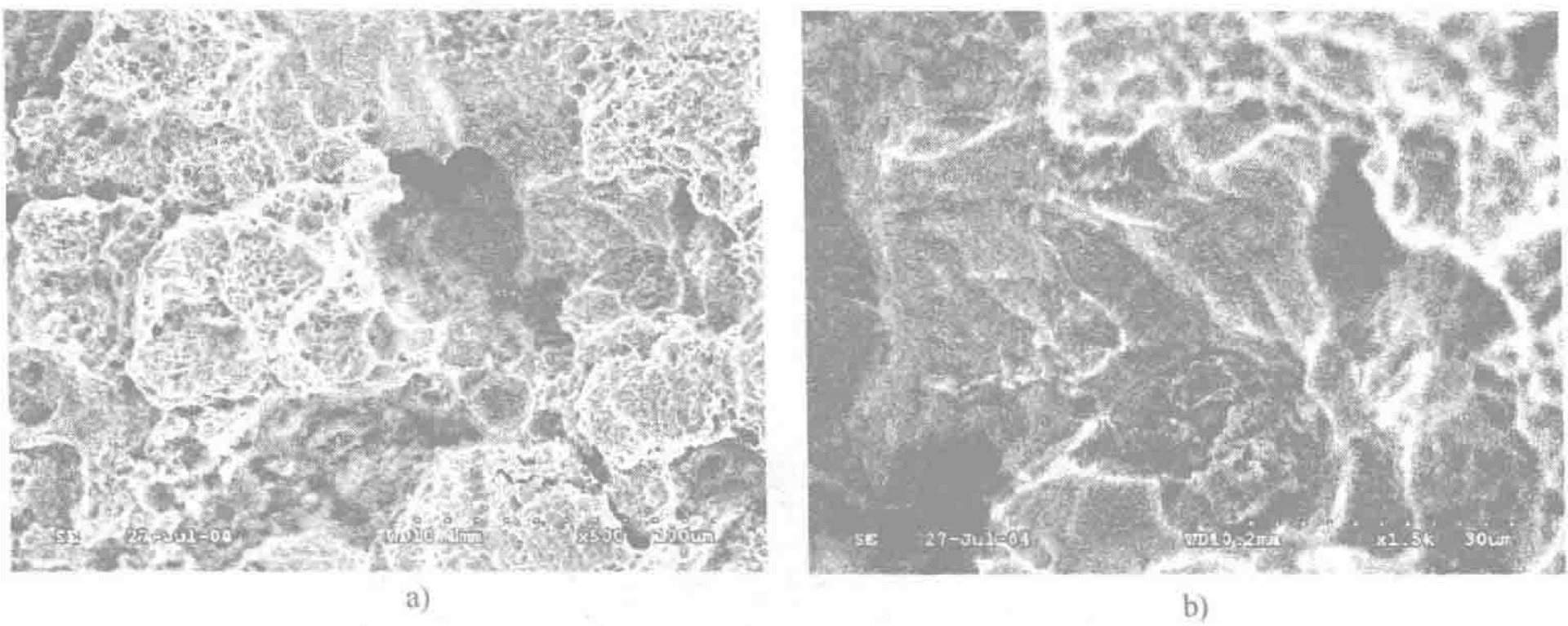

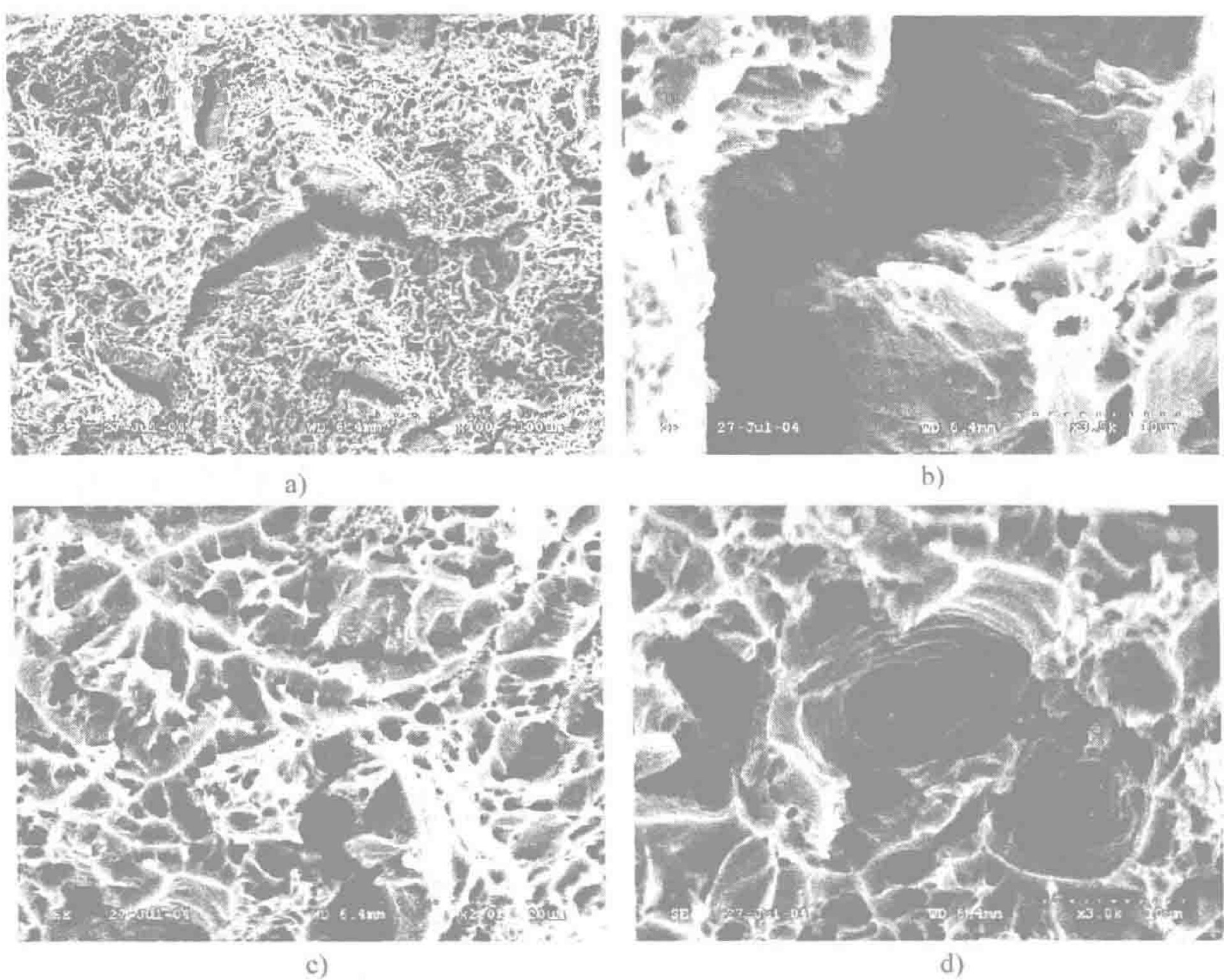

为了探究材料脆化的微观机理,我们利用扫描电子显微镜(SEM)对断口进行了深入观察。尽管表面存在氧化,但关键特征依然清晰可辨。

断口主要呈现为微孔聚集型韧性断裂,但其中夹杂着大量空洞和微裂纹。这些空洞并非普通的韧窝,而是材料在高温高压下长期“挣扎”后留下的痕迹——蠕变空洞。在某些区域,这些蠕变空洞已经相互连接,形成了肉眼可见的微裂纹,尤其是在靠近管道内壁的一侧更为密集。

到此为止,初步结论似乎已经明朗:这是一起典型的因长期在高温环境下服役,材料发生蠕变损伤累积,最终导致的脆性爆管。然而,一个疑问始终萦绕不去:为何损伤如此严重,以至于在远未达到设计寿命时就发生失效?

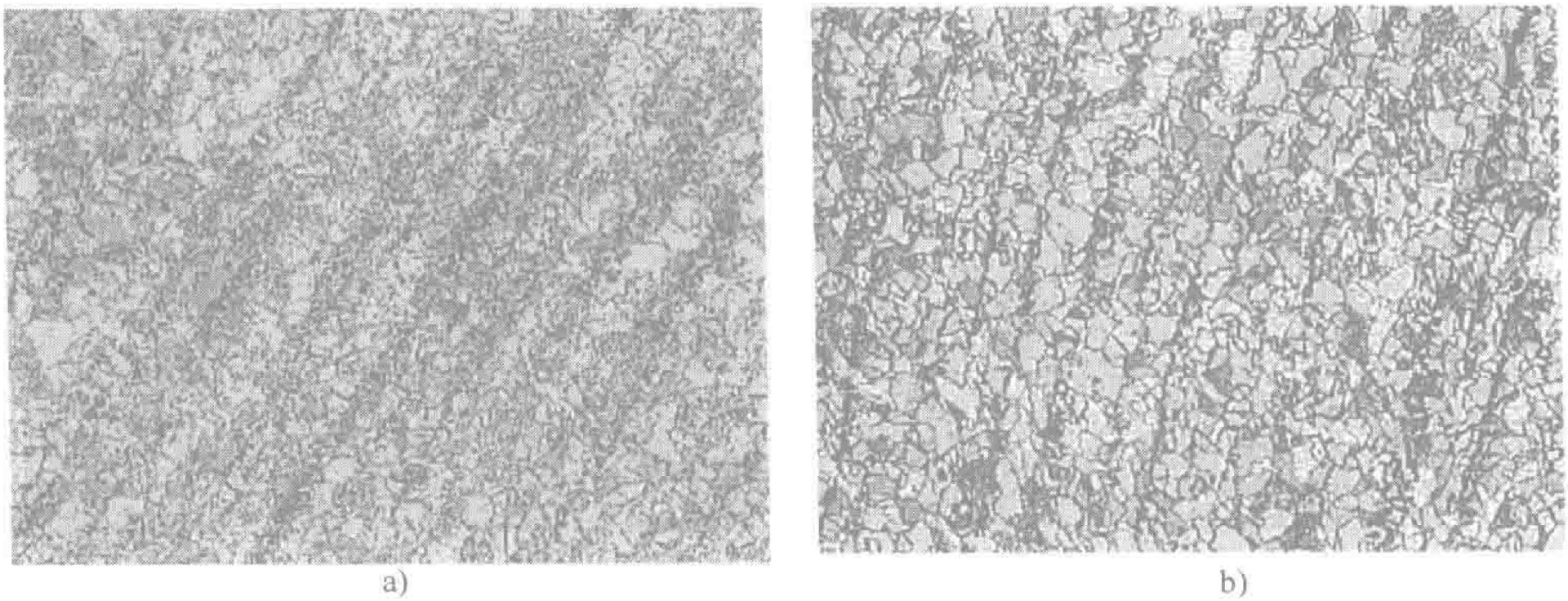

为了解答这个疑问,我们对爆管及相邻管道进行了更全面的材料学分析,包括化学成分、金相组织和力学性能。化学成分分析结果显示,管材完全符合12Cr1MoVG钢的国家标准。真正的“意外”出现在金相显微镜下。

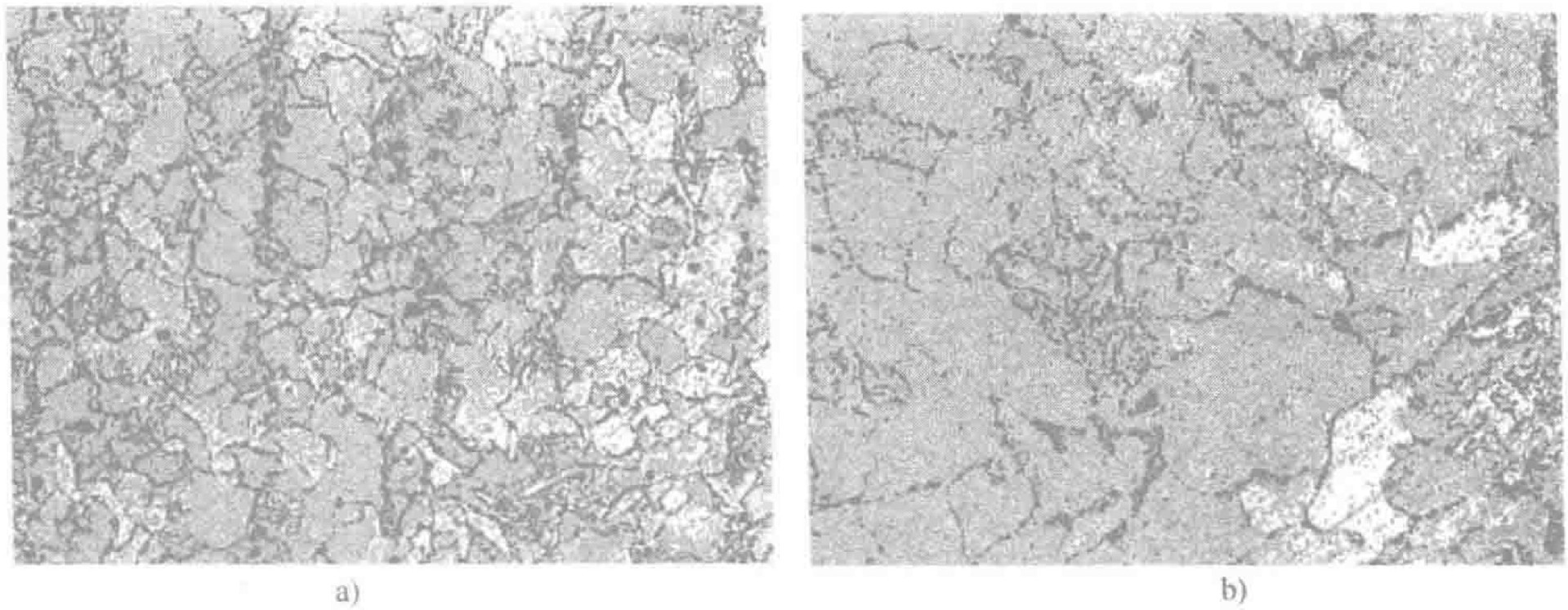

在爆管附近取样,我们观察到其金相组织已经严重劣化。正常的铁素体+珠光体组织早已消失,取而代之的是铁素体基体上沿晶界分布的碳化物。珠光体球化程度已达到5级,并且在晶界处出现了大量蠕变空洞,部分已连接成微裂纹。这印证了微观断口分析的结果。

然而,最关键的发现是:该管道的原始组织存在严重的分布不均,呈现出明显的带状特征。 所谓的“珠光体区域”并非理想的弥散分布,而是以细条状形态与铁素体交替排列,形成了层状结构。这种带状组织在管壁内侧比外侧更为严重。

这种非理想的带状组织,就是潜伏在材料内部的“隐形杀手”。在高温蠕变过程中,不同组织的界面成为应力集中和损伤起源的薄弱环节。细条状的珠光体更容易分解、球化,导致碳化物在局部区域过早地粗化和聚集,从而加速了蠕变空洞的形核与长大。可以说,正是这种不良的原始组织,极大地缩短了材料安全服役的寿命。

室温拉伸性能测试结果为这一结论提供了有力佐证。我们将爆管弯头处、直管段以及相邻管道的多个部位进行了对比测试。

表1 各部位试样拉伸性能测试结果

| 取样部位 (编号) | 屈服强度 Rp0.2/MPa (平均) | 抗拉强度 Rm/MPa (平均) | 延伸率 A/% (平均) | 备注 |

|---|---|---|---|---|

| 爆管弯头内侧 (1) | 379.9 | 519.1 | 28.3 | 爆管区域 |

| 爆管弯头中性层 (2) | 319.3 | 487.1 | 30.0 | |

| 爆管弯头外侧 (3) | 369.2 | 501.3 | 32.9 | |

| 爆管直管段 (4) | 385.3 | 552.7 | 27.1 | 远离爆口 |

| 爆管直管段 (5) | 435.8 | 587.8 | 26.3 | |

| 相邻管弯头 (6, 7) | 397.1 ~ 410.5 | 559.9 ~ 561.3 | 23.9 ~ 28.6 | 对比样件 |

| 相邻管直管段 (8) | 392.0 | 545.6 | 28.8 | |

| GB 5310—2008 标准 | ≥255 | 470~640 | ≥21 | 标准要求 |

结果一目了然:

这完美地形成了一个证据闭环:不良的带状组织 → 加速了弯头部位的蠕变损伤 → 导致该区域材料性能严重劣化 → 最终在服役应力下发生爆管。

此次导汽管爆管事故,最终被定性为一起由材料原始组织缺陷(带状组织)诱发的、在长期过热工况下发生的蠕变脆性断裂。它为我们敲响了警钟:

这个案例清晰地表明,仅仅依赖材料的化学成分合格证和常规力学性能测试,可能无法暴露深层次的、足以引发灾难性事故的微观组织缺陷。真正的安全保障,源于对材料全生命周期的深刻理解和前瞻性的风险评估。这种穿透表象、直达根源的诊断能力,正是专业根本原因分析服务的核心价值——它交付的不是一份冰冷的测试报告,而是一份能指导设备管理、采购标准和运维策略的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价