当一个关键机械零件突然失效,整个生产线可能因此停摆,甚至引发严重的安全事故。此时,设计、制造、使用者之间往往会陷入一场“责任推诿”的混乱之中。要走出这场混乱,唯一的出路是科学、严谨的失效分析。它并非简单的“看图说话”,而是一套多维度的思维模型,能引导我们层层深入,从纷繁复杂的表象中,精准锁定问题的根源。

本文将为您构建一个实用的失效分析思维框架,通过切换不同的“诊断镜头”,帮助您理解如何系统性地剖析一个失效问题,最终找到那个决定性的“根本原因”。

面对一个失效件,我们的第一步是进行宏观“体检”。这就像急诊医生首先判断病人的生命体征,我们首先要从零件失效后的外部形态入手,进行初步定性。这是最直观,也是后续所有分析的基础。

在工程实践中,我们通常将失效形态归为三大类:

| 失效类型 | 核心特征 | 常见形式与案例 |

|---|---|---|

| 过量变形失效 | 零件形状发生永久性改变,无法维持原有功能。 | 紧固螺栓被拉长、花键轴扭曲、液压缸体胀大、弹簧失去弹性。 |

| 断裂失效 | 零件完全或部分断开,形成分离的断口。 | 轴承过载碎裂、齿轮疲劳断齿、高压容器环境应力开裂。 |

| 表面损伤失效 | 零件主体结构完好,但表面材料发生损失或变质。 | 轴颈磨损、齿面腐蚀、接触面微动磨损、叶片冲蚀。 |

表1:机械零件失效的宏观形态分类

这个初步分类至关重要。例如,一个变形的零件和一个断裂的零件,其分析路径截然不同。前者可能指向材料屈服强度不足或瞬间过载,而后者则开启了对断裂力学、疲劳、腐蚀等更复杂机制的探索。

在确定了宏观形态后,我们需要戴上“侦探的放大镜”,深入探究导致失效的物理、化学过程。这一步的核心是回答:“是什么力量导致了这种形态的发生?”

失效的背后总有其驱动力,我们可以将其归纳为四大诱发因素:

对于最危险的断裂失效,其断口本身就是一部记录着失效过程的“黑匣子”。专业的失效分析人员会像解读密码一样,从宏观到微观,层层解析断口信息:

一个完整的失效分析,其视野绝不应局限于失效零件本身。我们需要将它放回产品的整个生命周期中,才能获得更深刻的洞见,并真正解决问题。

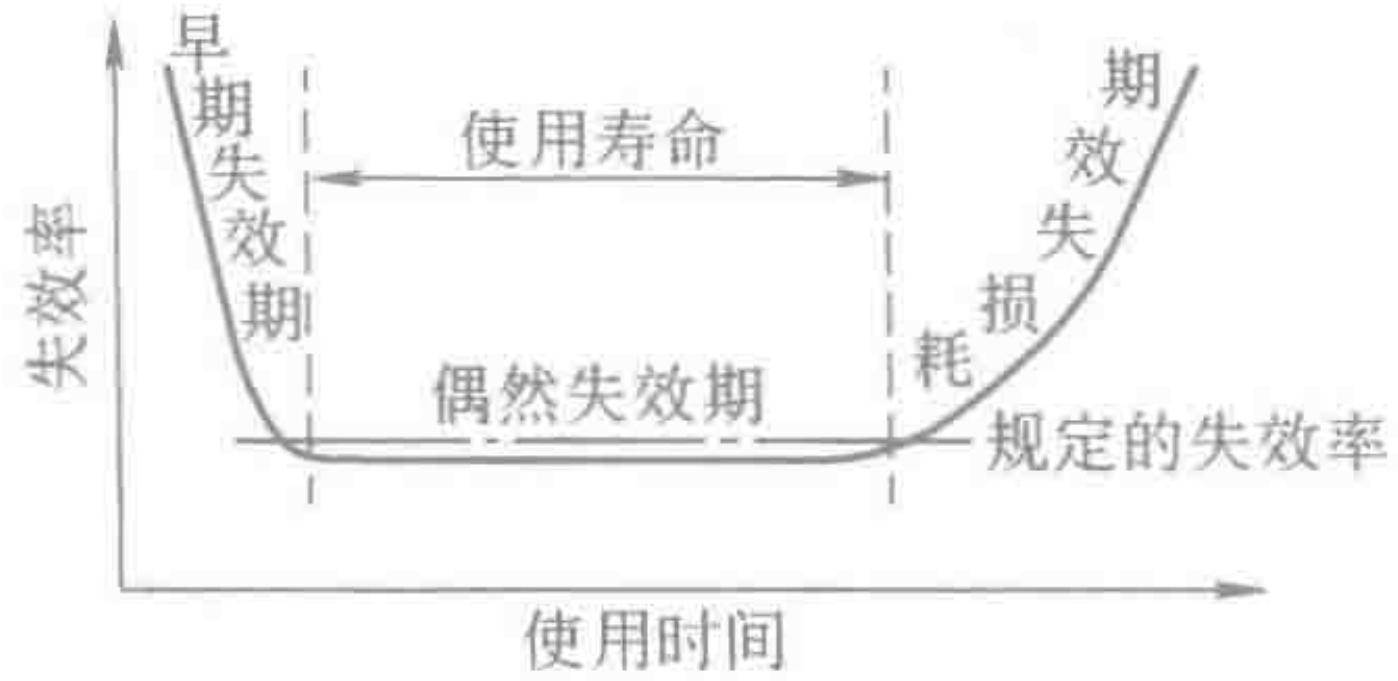

图1 浴盆曲线示意图

图1 浴盆曲线示意图

产品的失效率随时间的变化,通常遵循经典的“浴盆曲线”,分为三个阶段:

判断失效发生在哪个阶段,对于责任界定和问题解决至关重要。发生在早期的失效,矛头直指生产者;而发生在耗损期的失效,则可能是正常现象。

最终,失效分析的结果往往需要落实到责任层面,尤其是在涉及经济赔偿或法律纠纷时。从这个视角看,失效可以分为:

回顾我们的三层诊断模型,不难发现,成功的失效分析绝不是单一维度的观察。它要求分析者能够灵活运用形态学、力学、材料学、物理化学乃至质量管理等多种“镜头”,将宏观现象、微观机理与产品的生命周期数据有机结合。这种从宏观形态、到微观机理、再到生命周期的多维诊断模型,正是专业失效分析服务的核心价值所在。它提供的不是一份孤立的测试数据,而是一个能够指导您优化设计、改进工艺、规避风险的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价