在高温耐火材料领域,烧结刚玉(Sintered Corundum)是一个无法绕开的基础性关键原料。它的性能稳定与否,直接决定了下游制品的服役寿命与可靠性。然而,并非所有被称为“烧结刚玉”的材料都具有相同的性能表现。其背后,从烧结工艺的细微调控到材料设计的复合化思路,都蕴含着深刻的技术逻辑。

根据行业标准YB/T 4216—2010,对烧结刚玉的定义极为纯粹:以工业氧化铝为唯一原料,不添加任何烧结助剂,通过高温快速烧结制得。其核心物相为发育良好的α-Al₂O₃晶体。这些晶体的尺寸通常在2至200μm之间,具体大小与烧结温度直接挂钩,在特定工艺下,个别异常发育的晶体甚至可达300-500μm。一个关键的微观特征是,晶体内部含有微米级的封闭气孔,其数量和尺寸则由烧结温度和升温速率共同决定。

国标为烧结刚玉的理化性能划定了基准线。这些指标是评价材料质量、进行贸易和生产控制的基础。

表1:烧结刚玉理化指标 (YB/T 4216—2010)

| 项目名称及指标 | 颗粒料 (>0.1mm) | 粉料 (≤0.1mm) |

|---|---|---|

| 化学成分 | ||

| Al₂O₃ / % | ≥99.20 | ≥99.10 |

| K₂O+Na₂O / % | <0.40 | <0.40 |

| Fe₂O₃ / % | ≤0.07 | ≤0.07 |

| SiO₂ / % | ≤0.16 | ≤0.18 |

| 物理指标 | ||

| 体积密度 / g·cm⁻³ | >3.50 | |

| 显气孔率 / % | ≤5 | |

| 吸水率 / % | ≤1.5 |

表2:烧结刚玉中磁性物含量 (YB/T 4216—2010)

| 粒度 | 磁性物含量 / % | 粒度 | 磁性物含量 / % |

|---|---|---|---|

| 颗粒料 (>0.1mm) | ≤0.02 | 粉料 (≤0.1mm) | ≤0.03 |

从这些数据可以看出,高纯度(Al₂O₃≥99.10%)、高致密(体积密度>3.50 g·cm⁻³)和低杂质是其核心要求。对碱金属氧化物(K₂O+Na₂O)和磁性物的严格控制,旨在确保材料在高温下的化学稳定性和避免二次污染。

标准化的烧结刚玉性能优异,但面对更严苛的应用环境,例如剧烈的温度波动或复杂的化学侵蚀,单纯依靠提高纯度和致密度已显不足。因此,行业内发展出了多种性能衍生的路径。以江苏晶鑫新材料股份有限公司的产品体系为例,我们可以清晰地看到这一演进思路。

这可以看作是标准烧结刚玉的高性能版本,也被称为“板状氧化铝”或“板状刚玉”。它通过在超高温竖窑中(>1900°C)对工业氧化铝进行快速烧结,不使用任何添加剂。这种极限工艺促使α-Al₂O₃晶体以台阶方式生长,形成独特的二维板状形貌,晶体尺寸粗大(1-200μm)。

图1:烧结刚玉的板状晶体形态

其最大的亮点在于,粗大的α-Al₂O₃晶体内部分布着大量5-15μm的圆形封闭气孔。这些微孔如同预设的微裂纹“缓冲器”,有效弥补了刚玉材料本身抗热震性差的固有短板,在保持高强度的同时,显著提升了材料抵抗温度骤变的能力。

如果说板状刚玉是对单一材料微观结构的极致优化,那么改性刚玉则体现了复合材料的设计思想。它在烧结刚玉的基础上,引入了适量的尖晶石(Spinel, MgAl₂O₄)。这种做法的目的非常明确:利用尖晶石优异的抗热震性和耐化学侵蚀性,与刚玉的高硬度、高强度形成性能互补。这本质上是通过引入第二相来中断刚玉基体的连续性,从而在宏观上获得更均衡的综合性能,尤其是在抗酸碱侵蚀和热震稳定性方面。

微孔刚玉则走向了另一个性能优化的方向——功能化。它采用工业氧化铝、氢氧化铝和α-Al₂O₃微粉作为复合原料,经高温速烧而成。这种特殊的原料配方和工艺,旨在构建一种具有受控微孔结构的材料。

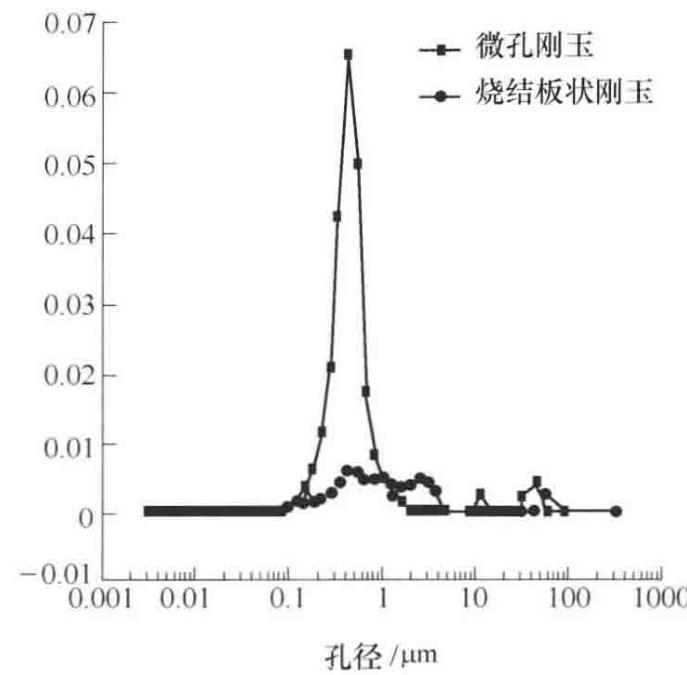

图2:微孔刚玉的孔径分布(平均孔径0.5μm)

如图2所示,其孔径分布集中在0.5μm左右。这种精细的微孔网络赋予了材料低导热率和优异的抗热震性,同时保持了较高的强度。它非常适合用作高效率的隔热耐火材料。

将这三个品种的理化指标并列对比,可以更直观地理解其设计思路与性能取向。

表3:江苏晶鑫烧结刚玉系列理化指标

| 牌号 | 名称 | 数值类型 | 化学成分 / % | 体积密度 / g·cm⁻³ | 显气孔率 / % | 吸水率 / % | 磁性物 / % | |||

|---|---|---|---|---|---|---|---|---|---|---|

| Al₂O₃ | SiO₂ | Fe₂O₃ | Na₂O | |||||||

| JGS-99 | 烧结板状刚玉 | 保证值 | ≥99.4 | ≤0.15 | ≤0.02 | ≤0.4 | ≥3.50 | ≤5 | ≤1.5 | ≤0.02 |

| 典型值 | 99.55 | 0.09 | 0.05 | 0.26 | 3.56 | 3.50 | 0.6 | 0.01 | ||

| JXG-99 | 改性刚玉 | 保证值 | 96~99 | ≤0.16 | ≤0.1 | ≤0.4 | ≥3.4 | ≤5.0 | ≤1.5 | ≤0.02 |

| 典型值 | 96.52 | 0.12 | 0.06 | 3.48 | 3.90 | 0.63 | 0.01 | |||

| JWG-99 | 微孔刚玉 | 保证值 | ≥99.2 | ≤0.2 | ≤0.07 | ≤0.4 | ≤3.4 | ≤8 | ≤0.02 | |

| 典型值 | 99.36 | 0.16 | 0.07 | 0.28 | 3.3 | 6.8 | 0.01 |

数据表的分析揭示了几个关键点:

要精确验证一批原料是否符合这些严苛的指标,尤其是在区分“保证值”和“典型值”的细微差异时,依赖的是高精度的分析检测手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测烧结刚玉成分分析与性能检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

最终,从标准的烧结刚玉,到追求极致微观结构的板状刚玉,再到复合化的改性刚玉和功能化的微孔刚玉,我们看到的是一条清晰的技术进化路线。材料的选择不再是单一维度的纯度比拼,而是基于最终应用场景,对材料的化学组分、晶体形态和孔结构进行多维度、系统性的工程设计。理解这种设计思想,是驾驭这些高性能材料、开发下一代耐火产品的关键。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价