在玻璃工业的心脏——熔窑中,材料的服役环境极为严苛。上千摄氏度的高温与熔融玻璃液的化学侵蚀,对窑衬耐火材料构成了双重考验。选择正确的熔铸耐火材料,不仅是保证窑炉长周期稳定运行的前提,更是控制生产成本与产品质量的关键。然而,面对市场上从AZS到高锆、高铝等一系列复杂的牌号,工程师如何才能做出最优决策?

答案隐藏在材料的性能数据之中。化学成分决定了材料的“基因”,而一系列物理与热工性能则预示了它在实际工况下的“行为”。

熔铸耐火材料的性能根植于其化学与物相组成。不同的氧化物配比,造就了性能迥异的材料家族,以应对熔窑不同部位的侵蚀特点。下表汇总了几种主流熔铸耐火材料的典型化学成分与核心物理指标。

表1:玻璃熔窑用熔铸耐火材料典型性能

| 产品名称 | 代号 | 化学成分 (w/%) | 物理性能 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| ZrO2 | Al2O3 | SiO2 | 其他 | 显气孔率 (%) | 玻璃相渗出量 (%) | **体积密度 (kg·m⁻³) ** | |||

| 熔铸AZS-33砖 | 33 | 33 | 50 | 15 | Na2O <2 | <1 | <2 | 3800 | |

| 熔铸AZS-36砖 | 36 | 36 | 49 | 13 | Na2O <2 | <1 | <2 | 3900 | |

| 熔铸AZS-41砖 | 41 | 41 | 46 | 12 | Na2O <1 | <1 | <2 | 3950 | |

| 熔铸氧化锆砖 | Z | 94 | 0.5 | 5 | 其他 0.5 | 0 | <1 | 5330 | |

| 熔铸α-β氧化铝砖 | M | - | 94 | 1 | Na2O 4 | 1 | 0 | 3400 | |

| 熔铸β-氧化铝砖 | H | - | 93 | - | Na2O 6 | 2 | 0 | 3200 | |

| 熔铸铬刚玉砖 | K | - | 58 | 2 | Cr2O3 28, MgO 6, Fe2O3 6 | 10 | 0 | 4120 | |

| 熔铸铬尖晶石砖 | Cr | - | 8 | 2 | Cr2O3 76, MgO 8, Fe2O3 6 | <1 | 0 | 4600 | |

| 熔铸铬锆刚玉砖 | AZSC | 26 | 31.5 | 13 | Cr2O3 26, Na2O 3.5 | <3 | - | 4110 |

从表中可以清晰地看到几条关键线索:

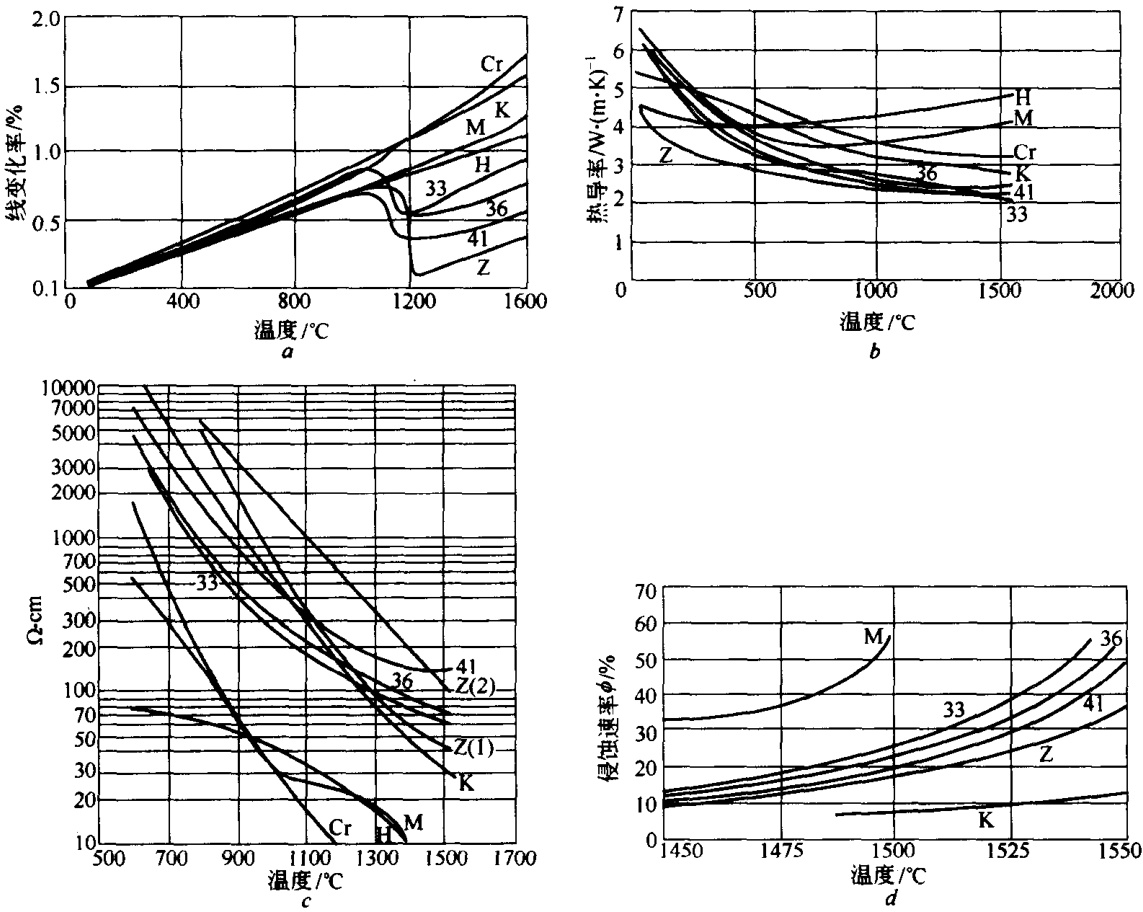

静态的性能数据表只是基础,材料在高温下的动态行为才是决定其成败的关键。下图直观地展示了熔铸耐火材料几项核心性能随温度的变化关系。

图:熔铸砖关键性能与温度的关系 (a)热膨胀性 (b)热导率 ©电阻率 (d)侵蚀速率

热膨胀曲线揭示了材料在升温和降温过程中的尺寸变化。一条平滑、斜率较低的曲线,意味着材料具有良好的体积稳定性和抗热震性,能够更好地承受温度波动,减少开裂风险。曲线中的拐点往往对应着材料内部的晶型转变,例如石英的相变,这在设计升温曲线时必须予以特别关注。

热导率直接关系到窑炉的散热损失,是评估能效的重要指标。如图(b)所示,多数耐火材料的热导率随温度升高而下降。选择热导率较低的材料作为工作层,或配合高效的隔热层,是实现熔窑节能降耗的有效途径。

对于采用电助熔或全电熔技术的熔窑,耐火材料在高温下的电阻率至关重要。如图©所示,材料的电阻率随温度升高急剧下降。如果电阻率过低,可能导致电流“泄漏”穿过窑衬,造成能源浪费甚至安全风险。因此,在电熔设计中,必须精确掌握材料的电阻率-温度曲线。

这或许是工程师最关心的一条曲线。它直接回答了“我的窑炉能用多久?”这个问题。侵蚀速率与温度呈现指数关系,即温度的微小升高,就可能导致侵蚀速率的急剧增加。这条曲线清晰地划分了不同材料的安全使用温度上限,也凸显了在熔窑设计和操作中精确控温的极端重要性。

要精准评估一种耐火材料是否适用于特定的工况,仅仅依赖供应商提供的基础数据是远远不够的。材料在高温下的热膨胀行为、导热系数、尤其是抗玻璃液侵蚀的具体速率,都需要通过专业的检测手段来量化。这些测试数据是进行熔窑热工计算、结构设计和寿命预测的基石。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价