在极端高温工业环境中,材料的性能边界被不断挑战。当传统烧结耐火材料达到其服役极限时,一类通过熔融和铸造工艺制成的特殊材料——熔铸耐火材料,便成为了保障核心窑炉稳定运行的关键。其致密的结构与卓越的抗侵蚀性,源于一套从源头就与众不同的制造哲学。

熔铸耐火材料的性能蓝图始于其化学成分的精确设计。不同的化学体系赋予了材料迥异的特性,以应对多样化的苛刻工况。目前,主流的技术路径主要围绕以下六大体系构建:

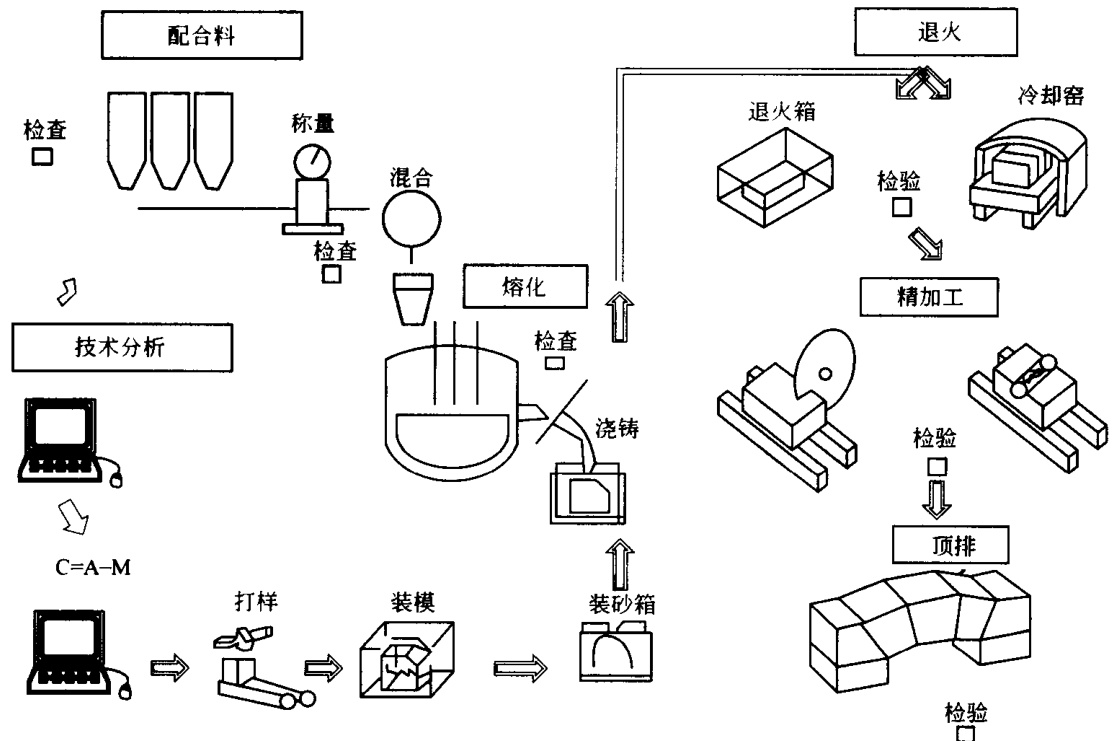

熔铸耐火材料的诞生过程,更像是一场在可控条件下对火山岩浆形成过程的模拟。每一个环节都深刻影响着最终产品的微观结构和宏观性能。

图19-1 熔铸耐火材料典型工艺流程图

1. 配合料:精确的“基因”编码

一切始于原料的精确配比。将粉状原料依据设计配方进行严格称量与均匀混合,是决定最终产品化学成分和相组成的奠基步骤。任何微小的偏差都可能在后续的高温熔炼中被放大,导致性能不达标。

2. 熔化:电弧炉中的淬炼

混合料被送入电弧炉中,通过强大的电能将其熔化为液态。熔化工艺主要采用氧化法。通过长电弧加热或在炉料熔融后吹入氧气进行脱碳,可以有效避免碳污染,确保熔液的纯净度。相比之下,早期将电极直接插入熔体加热的还原法,因易导致碳渗入而影响产品质量,现已基本被淘汰。

3. 模型:塑造未来的框架

熔液需要一个耐受极端高温的模具来赋形。根据产品类型和成本考量,模型材料可以是石墨板、刚玉砂或石英砂。特别是采用合适粘结剂制作的砂型,因其兼具良好的透气性和“退让性”(在铸件冷却收缩时能有一定程度的退让,避免产生应力),成为一种极具经济性的选择。

4. 浇铸:控制缺陷的关键一步

使用倾复式电炉将熔液平稳地浇入模具。这一步的核心挑战在于如何处理铸件在冷却过程中必然会产生的收缩孔洞。针对这一难题,业界发展出了四种不同的浇注方法:普通法、倾斜法、准无缩孔法和无缩孔法。选择何种方法,直接决定了铸件的致密性和成品率。

5. 退火:释放内部的“压力”

刚刚成型的铸件内部充满了巨大的热应力,若不妥善处理,极易在冷却过程中产生内裂,导致产品报废。退火工序至关重要。通过将铸件埋入保温材料中,利用其自身余热缓慢降温,或在专用的退火窑中进行外部供热和精确控温,可以有序地释放内部应力,最终获得高强度、无内裂的致密制品。

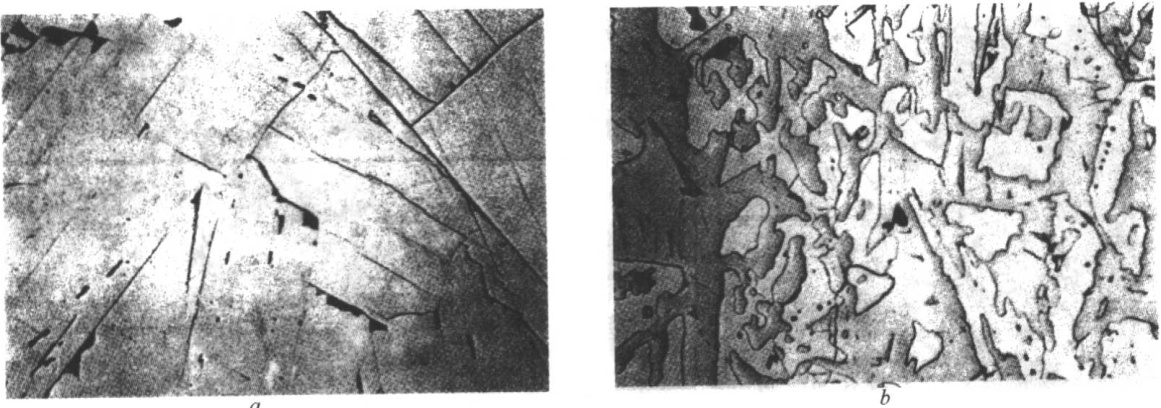

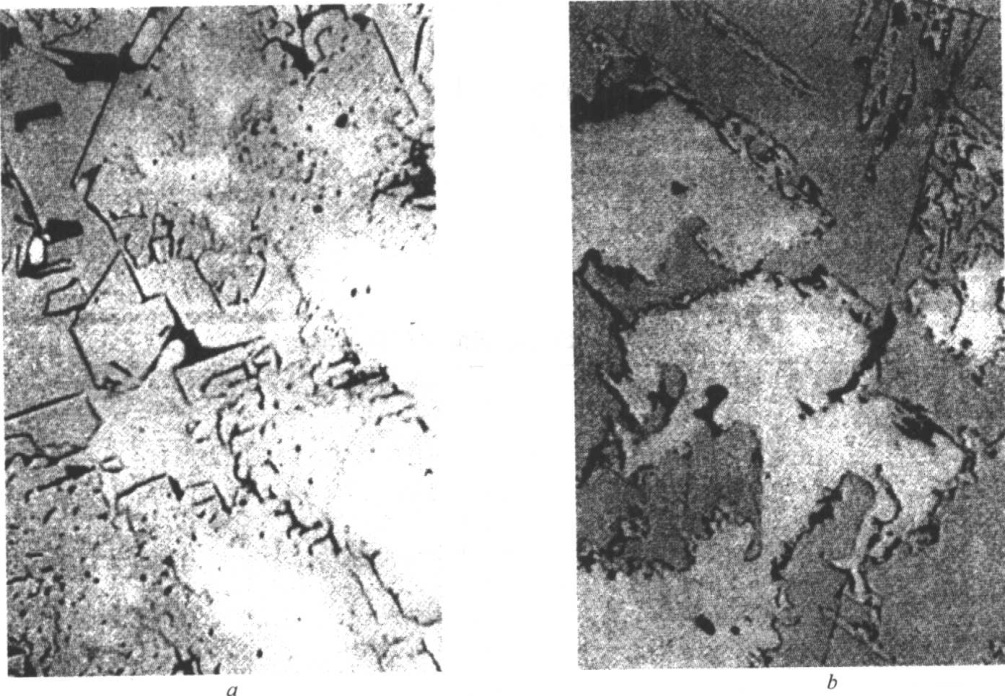

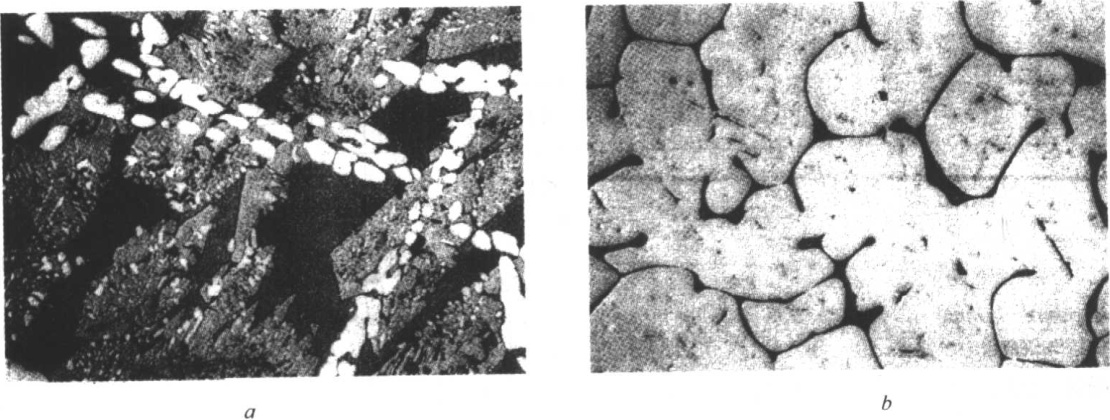

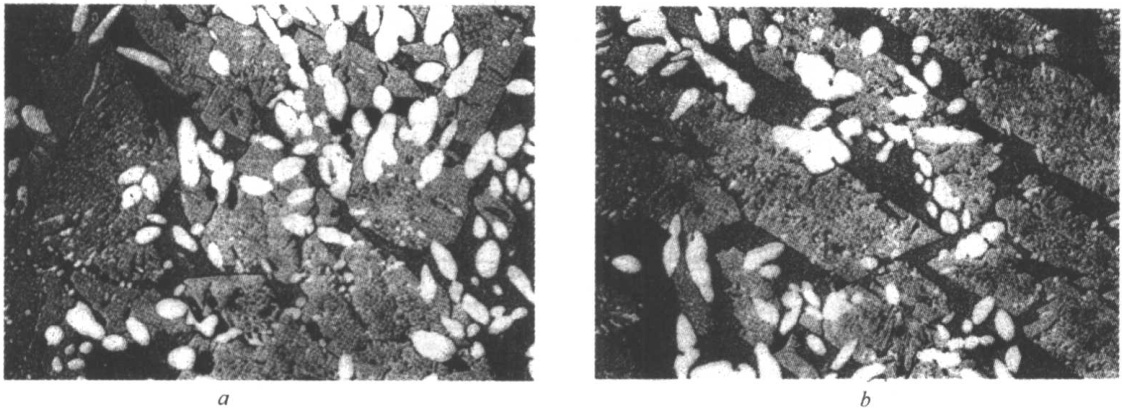

最终产品的微观结构,是其性能的直接体现。不同化学体系和工艺控制下,会形成独特的晶相组合与分布形态。

图19-2 熔铸氧化铝砖的显微照片:(a) 熔铸β-氧化铝砖(RA-H);(b) 熔铸α-β氧化铝砖(RA-M)

图19-3 铬系熔铸材料的显微照片:(a) 熔铸铬刚玉砖(RA-K);(b) 熔铸铬尖晶石砖(Cr)

图19-4 锆刚玉及氧化锆砖的显微照片:(a) 熔铸33号锆刚玉砖(AZS-33);(b) 熔铸氧化锆砖(Z)

图19-5 高锆含量AZS砖的显微照片:(a) 熔铸41号锆刚玉砖(AZS-41);(b) 熔铸36号锆刚玉砖(AZS-36)

要准确评估这些复杂精细的微观结构,并将其与材料的宏观性能(如抗侵蚀性、热震稳定性)建立联系,需要借助专业的显微分析设备和深厚的材料学知识。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

6. 精加工:通往完美砌筑的最后一公里

为了确保窑炉砌体的严密性,从而实现长寿命运行,熔铸砖在出厂前必须经过精密的加工。使用金刚石刀具对铸件进行切割或磨削,将砌缝控制在0.5 ~ 1 mm的严苛公差范围内。这最后一公里的精度,是熔铸耐火材料发挥其最大价值的保证。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价