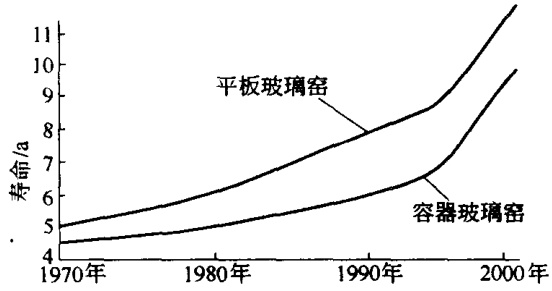

一个看似矛盾的行业现象值得深思:过去三十年间,玻璃熔窑的寿命成功延长了一倍,单位玻璃产品所消耗的耐火材料重量也降低了惊人的60%,目前平均每吨玻璃仅消耗约5公斤。然而,同期的窑炉耐火材料总成本却不降反升,涨幅高达40%。这已成为玻璃工业持续发展中一个亟待解决的核心问题。

延长窑炉寿命以摊薄成本,这条路径本身没有错。问题在于,实现长寿化所依赖的高性能熔铸耐火材料,其自身成本的下降速度远未跟上。这意味着,技术进步带来的效率提升,在很大程度上被材料成本的上涨所抵消。因此,整个行业的技术焦点,正前所未有地集中在如何进一步挖掘熔铸耐火材料的潜力,在性能与成本之间找到新的平衡点。

目前,全球范围内的研究与生产实践,正围绕几个关键方向展开:高铬化、低玻璃相化、以及在窑顶和蓄热室等关键部位应用新型熔铸材料。

图19-7 容器玻璃窑与平板玻璃窑的寿命演进

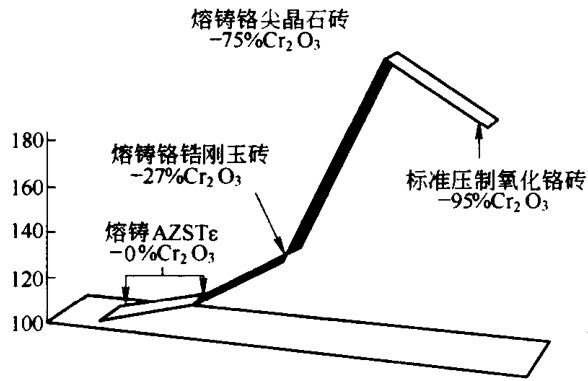

在所有提升窑炉寿命的技术路线中,应用高铬质熔铸耐火材料无疑是最为直接和成功的策略。其核心优势在于无与伦比的抗玻璃液侵蚀能力。

图19-8 不同材料在容器/平板玻璃中的相对抗侵蚀性

以窑炉中最易受损的流液洞盖板砖为例,在1300-1400°C的玻璃液冲刷下,其向上的侵蚀速度可以直观地反映材料性能的差异:

| 材质 | 平均向上侵蚀速度 (mm/天) |

|---|---|

| 铬刚玉砖 | 0.05 |

| 41号AZS砖 | 0.27 |

| 33号AZS砖 | 0.40 |

数据清晰地表明,铬刚玉砖的抗侵蚀性比高性能的AZS(氧化铝-氧化锆-二氧化硅)材料高出数倍。

当然,铬的应用绕不开一个核心顾虑:Cr3+对玻璃的着色风险。然而,大量实践证明,这种担忧在很大程度上可以被精确控制。在设计合理的窑炉中,玻璃液中最终检出的Cr2O3含量可能低至0.0008%,远不足以引起可见的着色。现代工艺的应对策略已相当成熟:首先,根据玻璃品种制定一个明确的、可接受的铬含量上限;其次,通过优化池窑的对流混合等均化工艺,提升对微量着色离子的“消化”能力;最后,根据窑炉类型和具体部位,精确计算含铬砖的引入量,从源头上确保其侵蚀析出的铬元素在安全阈值之内。

要实现这种精细化的质量控制,精确检测最终产品中如Cr2O3、Fe2O3等微量元素的含量变得至关重要。这不仅是验证工艺成功的关键,也是持续优化材料配方和窑炉设计的依据。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

对于香水瓶这类对色泽要求极为苛刻、完全不能容忍铬污染的特种玻璃,技术路径则转向了无铬高性能材料,例如采用特殊晶体结构设计的改进型AZS砖,或是在AZS砖的关键部位复合镶嵌钼板进行增强。

随着氧燃料等强化熔炼技术的普及,窑炉上部结构面临的挑战也日益严峻。更高的温度和更复杂的炉内气氛,对材料的抗蠕变性和抗挥发物侵蚀能力提出了新的要求。

低玻璃相AZS的应用: 传统熔铸AZS材料中的玻璃相在高温下会软化、渗出,影响材料的结构稳定性和抗侵蚀性。近年来,通过优化成分与工艺,玻璃相含量显著降低的AZS产品已成功应用于窑炉上部结构。其标称使用温度从1600°C提升至1650°C,有效延长了在氧燃料环境下的使用寿命。

熔铸窑顶的材料革新: 氧燃料技术虽高效,但会使炉顶材料的侵蚀率提高近十倍。传统的优质硅砖(耐温1550~1620°C)已无法胜任。业界不得不转向熔铸Al2O3砖(耐温1700°C)或熔铸AZS砖(耐温1600-1650°C)。然而,这种升级的成本几乎完全抵消了氧燃料技术省去蓄热室所带来的投资节约。目前,行业正在积极评估一种成本更低的替代方案——熔铸尖晶石砖,以期在满足更高温度要求的同时,控制住窑炉的建造成本。

窑炉的整体寿命,取决于最薄弱的环节。因此,对蓄热室格子体和流液洞等高侵蚀区域的精细化材料升级,同样是延长窑期、降低吨玻璃成本的关键。

| 理化性能 (w%) | AZS1 | AZS2 | AM(尖晶石) |

|---|---|---|---|

| Al2O3 | 50.6 | 55.8 | 87.5 |

| ZrO2 | 32.5 | 15.0 | |

| SiO2 | 15.6 | 23.5 | 0.5 |

| MgO | 7.5 | ||

| Na2O+杂质 | 1.3 |

综上所述,玻璃窑用熔铸耐火材料的技术开发,已经从单纯追求单一性能指标,转向了一个更加系统化的平衡工程。未来的技术突破将始终围绕五大核心目标演进:

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价