在高性能耐火材料领域,如何将实验室中的精妙配方转化为稳定可靠的工业化产品,始终是一项核心挑战。尽管多晶氧化铝纤维的制备存在多种技术路径,如先驱体法,但当目标转向大规模工业化生产时,胶体法(Sol-Gel)工艺凭借其成本效益和工艺可控性,成为了无可争议的主流选择。

这一工艺的核心,在于将液相化学反应的精确性与纤维成型技术巧妙结合。整个过程始于一种被称为“母液”的透明溶胶的制备。通过将氯化铝水溶液与金属铝粉在可控的加热条件下反应,我们得到了一种高纯度的铝溶胶前驱体。这一步是整个工艺的基石,母液的纯净度与稳定性直接决定了最终纤维的品质。

接下来的步骤,则更像是一场精密的配方工程。在过滤后的母液中,需要按精确比例引入多种功能性添加剂。这其中包括作为相稳定剂与晶粒生长抑制剂的硅溶胶(通常含SiO2 23% ~ 26%),以及硼酸、磷酸等其他助剂。这些组分并非简单的物理混合,它们将在后续的高温阶段与氧化铝基体发生复杂的相互作用。通过加热浓缩,整个体系转变为具有特定黏度的胶体溶液,为纤维的喷吹成型做好准备。

当胶体达到理想的流变状态后,便进入物理成型阶段。在20 ~ 50°C的温度范围内,通过高速气流进行喷吹,粘稠的胶体被瞬间拉伸、固化,形成微米级的纤维“坯体”。此刻的纤维尚处于非晶态,其力学性能和热稳定性远未达到应用要求。

真正的蜕变发生在最后的热处理环节。干燥后的纤维坯体被送入高温炉,在800至1300°C的温度区间内进行一场深刻的微观结构重构。

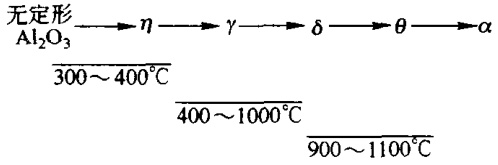

图18-75多晶氧化铝纤维热处理过程中的晶形转变过程

如图所示,这一过程并非一蹴而就。纤维内部的无定形氧化铝会首先转变为一系列亚稳态的过渡晶相,最终在足够高的温度和保温时间下,不可逆地转变为热力学上最稳定的α-Al2O3刚玉相。确保这一系列从无定形到α相的转变能够精确、完整地发生,并最终形成均匀的微晶结构,是决定纤维最终性能的关键。这其中涉及的相鉴定、晶粒尺寸分析和微观形貌观察,对工艺控制和质量保证提出了极高的要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

经过这场高温洗礼,直径约为3μm的多晶氧化铝纤维最终诞生。这些高性能的纤维原棉,将作为基础单元,被进一步加工成毡、板、异形件等多种形态的制品,应用于航空航天、工业炉窑等极端高温隔热领域。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价