在高温工业窑炉的设计与维护中,耐火纤维内衬的接缝,一直是绕不开的性能短板。传统纤维毯、毡的层铺或叠加施工,无论工艺多么精湛,都无法从根本上消除单元模块间的物理缝隙。在严苛的高温与气流冲刷环境下,这些接缝往往成为热量泄露的通道、结构收缩变形的起点,最终影响整个内衬系统的密封性、隔热效率和使用寿命。

一种截然不同的构建思路——耐火纤维喷涂技术,正是为了应对这一挑战而生。它彻底颠覆了“拼装”逻辑,转向“一体化现场构筑”。如果说纤维毯铺设像是铺地砖,总有缝隙;那么纤维喷涂则更像是现场浇筑,通过专用设备将散状耐火纤维与特制结合剂直接喷射到工作面上,形成一个致密、连续、无任何接缝的整体隔热层。

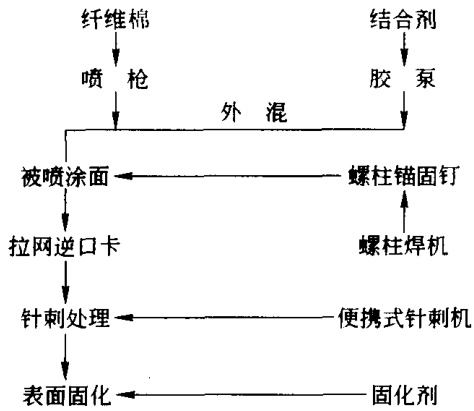

耐火纤维喷涂料由两个核心组分构成:经过预处理的散状耐火棉,以及包含特定添加剂的液态结合剂。其施工过程堪称高效而精妙:

专用喷涂机通过压缩空气将耐火棉送出喷枪,与此同时,结合剂经由独立的泵和管路,在喷枪外环处被均匀雾化,并喷入高速运动的纤维流中。这种“枪外混合”的方式至关重要,它确保了纤维在接触到炉壁前,已经被结合剂充分浸润但又未形成团块。携带动能的纤维-结合剂混合物黏附在工作面上,纤维之间随机交错,迅速形成一个具有三维网络空间的絮状结构。

图18-74 耐火纤维喷涂施工程序

初步喷涂完成后,还需经过针刺处理以增强层间结合与结构密度,再进行表面固化和整体干燥。最终形成的内衬,在宏观上是一个无缝的整体,在微观上则是一个稳固的三维纤维网络。

这种看似简单的喷涂动作,却在微观结构和宏观性能上带来了质的飞跃。

首先,结构的整体性与稳定性是其最突出的优势。三维网络结构从根本上抑制了纤维材料在高温下固有的定向收缩趋势,避免了因收缩导致接缝开裂的风险。对于球面、弯管、炉门等传统贴装工艺极难处理的复杂异形面,喷涂施工可以轻松实现完美贴合,无死角覆盖,显著提升了这些薄弱环节的密封性能,同时大幅减少了锚固件的使用和繁琐的安装工序。

其次,卓越的抗冲刷与抗侵蚀能力。相较于常规铺装的纤维毯,喷涂形成的衬层密度更高,纤维间结合力更强。这种坚固的结构使其能够有效抵抗高速气流的冲刷和化学气氛的侵蚀,这对于窑炉的长期稳定运行至关重要。要精确评估这种抗气流冲刷性能的提升,以及验证喷涂层的密度均匀性和结合强度,往往需要借助专业的第三方检测手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

再者,显著的施工效率与应用灵活性。据统计,喷涂施工的速度可比传统方法提高数倍,极大地缩短了工期。更值得一提的是,耐火纤维喷涂料不仅适用于新建窑炉,同样是修复现有纤维毯或贴面内衬的理想选择。通过对局部破损或老化的区域进行喷涂修补,可以快速恢复内衬的完整性,有效延长其服役周期,实现更高的全生命周期性价比。

耐火纤维喷涂技术的核心价值,在于它用一种连续的、一体化的施工逻辑,替代了传统的分散、拼装模式,从源头上解决了高温内衬的结构性弱点。它所带来的,不仅仅是施工方法的革新,更是窑炉隔热与密封性能的可靠性保证。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价