同样是耐火纤维毯,为何在实际高温应用中,不同来源产品的性能表现和寿命周期会呈现出显著差异?这个问题的答案,往往隐藏在工程师容易忽略的细节之中——从最上游的原料纯度,到最终的施工方法,每一个环节都可能成为影响隔热系统成败的关键变量。

耐火纤维毯的制造工艺在全球范围内已相当成熟,主流路径不外乎电阻法熔融后通过甩丝或喷吹成纤,再经干法针刺固化成毯。尽管工艺路线相似,但最终产品的性能分野,始于原料的选择。

一个核心差异在于,国际领先产品普遍采用高纯合成材料,其有害杂质(如Fe2O3、TiO2等)含量被严格控制在1.0%以下,甚至低于0.6%。相比之下,部分产品采用天然硬质黏土熟料,不可避免地引入了更高比例的杂质(通常在2%至3%之间)。这些看似微量的杂质,在高温环境下会成为助熔剂,显著降低纤维的析晶温度和粘度,最终导致耐热性能的下降和使用寿命的缩短。

这种性能上的差异,可以通过具体的测试数据得到直观的印证。

表1:1260高纯型与1400含锆型耐火纤维针刺毯性能对比

| 性能指标 | 1260高纯型针刺毯 | 1400含锆型针刺毯 | ||||

|---|---|---|---|---|---|---|

| 产地 | 英国 | 日本 | 中国 | 英国 | 日本 | 中国 |

| 化学组成 (w/%) | ||||||

| Al2O3 | 47.0 | 47.1-53.2 | 47.0-52.0 | 36.0-50.0 | 35.0-49.7 | 39.0-45.0 |

| SiO2 | 53.0 | - | - | - | - | - |

| Fe2O3 | <0.08 | <0.6 | <1.0 | <0.06 | <0.3 | <1.0 |

| TiO2 | <0.07 | - | - | <0.07 | - | - |

| CaO+MgO | <0.08 | - | - | <0.08 | - | - |

| Na2O+K2O | <0.4 | - | - | <0.4 | - | - |

| ZrO2 | - | - | - | 14.0 | 15.0 | 15.0 |

| 加热线收缩率 (%) | ||||||

| 1100°C, 24h | - | 1.3 | - | - | - | - |

| 1200°C, 24h | 2.2 | 1.8 | - | 2.0 | 1.5 | - |

| 1250°C, 6h | - | - | 4.0 | - | - | - |

| 1300°C, 24h | 3.0 | - | - | 3.0 | 2.5 | 3.0 |

| 1350°C, 6h | - | - | - | - | - | 4.0 |

| 1400°C, 24h | - | - | - | 4.0 | - | - |

| 抗拉强度 (MPa) | 0.08-0.13 | 0.03-0.07 | 0.03-0.04 | 0.08-0.13 | 0.05-0.07 | 0.03-0.04 |

| 纤维长度 (mm) | 平均100 | 约250 | 50-80 (喷吹) | 平均100 | 约250 | 50-80 (喷吹) |

| 纤维直径 (μm) | 平均3.5 | 平均2.6 | 2-3 | 平均3.5 | 平均2.8 | 2-3 |

| 热导率 W/(m·K) | 0.126 (600°C) | 0.116 (600°C) | 0.156 (500°C) | 0.125 (600°C) | 0.116 (600°C) | 0.156 (500°C) |

注:数据基于96-160kg/m3体积密度(抗拉强度)和128kg/m3体积密度(热导率)。

从数据中可以清晰地看到,更高的原料纯度直接带来了更低的加热线收缩率,这意味着在长期高温运行后,炉衬能更好地保持完整性,避免因收缩产生裂缝而导致的热量泄露。同时,更长的纤维长度(如日本产品)和优化的纤维直径分布,也有助于提升材料的抗拉强度和整体韧性。要精确评估特定批次材料在设计工况下的长期行为,依赖的正是这样全面而可靠的性能数据。因此,要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

选定了合适的纤维毯,仅仅是完成了第一步。如何将其有效地构筑成炉衬,同样是一门充满权衡的学问。耐火纤维毯作为一种柔性材料,其轻质(体积密度仅为隔热砖的1/5)、低蓄热(约为耐火砖的1/10)和优异的抗热震性,为炉体结构设计、施工效率和运行能耗带来了革命性的优势。

目前,主流的施工方法主要有三种:层铺法、叠堆法和贴面法。

1. 层铺法 (Layered Construction)

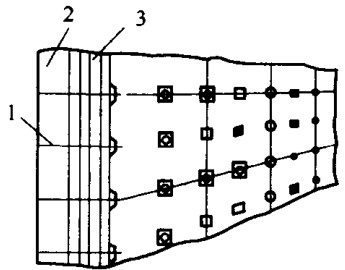

图:层铺法耐火纤维内衬示意图

这是最直接、施工最快捷的方法。将纤维毯像铺地毯一样层层铺设,并用锚固件固定在炉壳上。其优点是简单高效,但致命的缺点在于纤维毯的层状结构无法有效抵抗高速气流的冲刷,容易被剥离损坏,因此更适用于静态气氛或低速气流的窑炉环境。

2. 叠堆法 (Stacked Construction)

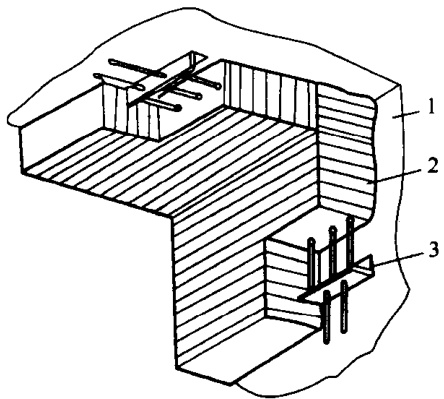

图:叠堆法耐火纤维内衬示意图

为了解决抗气流冲刷问题,叠堆法应运而生。它将纤维毯预先压缩并堆叠起来,使纤维的端面朝向炉膛热面,从而大大增强了内衬的抗冲刷能力。然而,这种结构也带来了一个必须正视的物理后果。

图:纤维毯使用方向与热导率的关系

如图所示,叠堆炉衬(图中1)的纤维方向与热流方向平行,热量更容易沿着纤维轴向传递。这导致在同等厚度和密度下,叠堆式炉衬的热导率会比层铺式炉衬(图中2)高出20%到30%。在进行炉衬热工计算和厚度设计时,必须将这一因素考虑在内,否则会造成对隔热效果的误判。这是一个典型的“有所得必有所失”的工程抉择。

3. 贴面法 (Veneering)

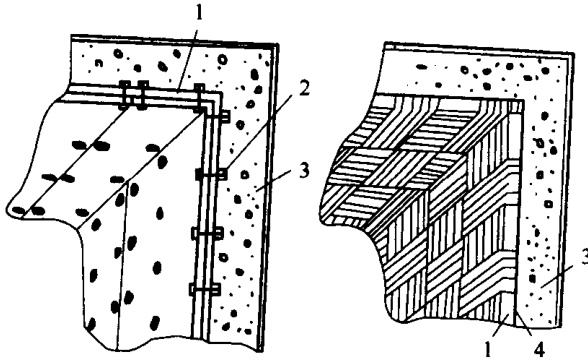

图:耐火纤维毡镶贴内衬示意图

贴面法主要用于现有窑炉的节能改造。它在原有的耐火砖或浇注料内衬上,通过专用锚固件和高温粘结剂,加贴一层耐火纤维毯。这种方法能够有效降低原有重质炉衬的蓄热和散热损失,提升窑炉的升温速度和能源效率,是一种投入产出比较高的改造方案。

最终,耐火纤维毯的应用成功,并非仅仅是选择一个耐温等级,而是基于对材料内在性能和外部应用环境的综合理解。从原料的化学纯度,到纤维的微观形态,再到宏观的铺设方向,每一个细节都共同决定了整个隔热系统的最终表现。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价