硅酸铝耐火纤维,作为一种关键的高温绝热材料,其性能的优劣直接影响着工业窑炉的能效与运行安全。然而,这种材料的卓越性能背后,隐藏着一个根本性的挑战:其非晶态的玻璃质结构在高温下存在固有的不稳定性。理解其制备工艺与性能衰退的深层机理,是实现材料改性与应用突破的关键。

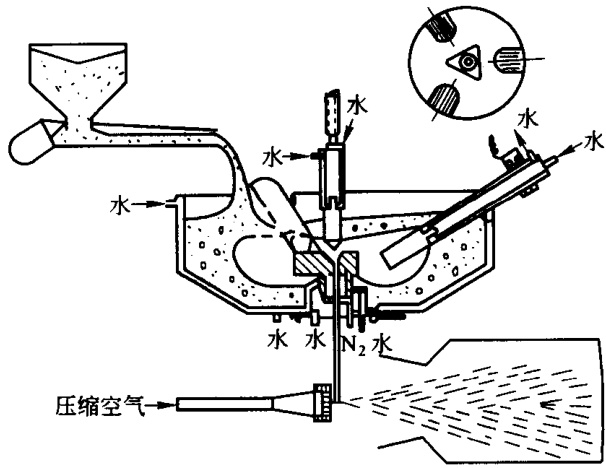

将黏土熟料、矾土、氧化铝与硅砂等原料在超过2000°C的高温下熔融,是制备硅酸铝纤维的第一步。随后,通过两种主流的成纤工艺,将液态熔体转化为微米级的纤维形态。

那么,这两种路径在微观结构上究竟带来了何种差异?选择哪种工艺,直接决定了纤维的最终形态、性能乃至应用场景。

| 成纤工艺 | 喷吹法 | 甩丝法 |

|---|---|---|

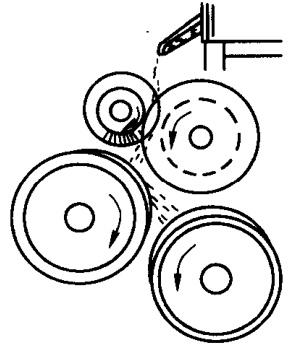

| 工艺原理 | 以压缩空气为动力,通过喷吹装置完成高温熔融液流的分散成纤。 | 借助多辊离心机的高速旋转离心力,完成高温熔融液流的离心分散成纤。 |

| 装备与操作 | 装备简单,维护量小,操作难度低,但单机产量较低。 | 装备复杂(变频调速、油雾润滑、强制水冷),维护量大,操作难度高,但单机产量高。 |

| 纤维特性 | 纤维更细(直径2-3μm),柔软性好,但纤维短(<50mm)。 | 纤维较粗(直径3-5μm),但纤维长(可达200mm),强度更高。 |

| 应用领域 | 适用于制备真空成型制品、喷涂料、浇注料及纤维纸等。 | 更适用于生产高强度针刺毯、纺织品以及作为高温窑炉的填充料。 |

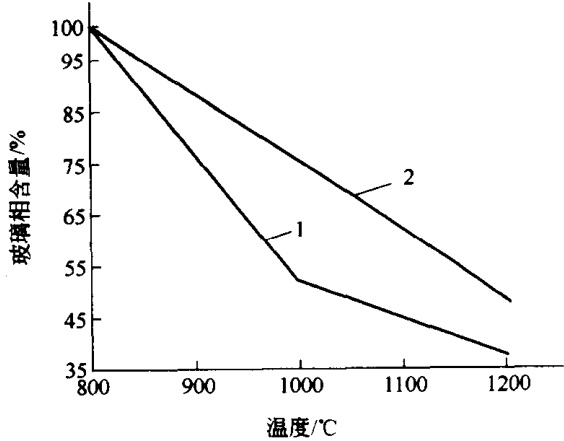

两种工艺各有优劣,但它们共同的产物——硅酸铝纤维,其本质是一种过冷态的玻璃质纤维。这种结构赋予了材料极低的导热系数、轻质、高弹性和优异的抗热震性。然而,也正是这种亚稳态结构,为其在高温下的长期服役埋下了隐患。

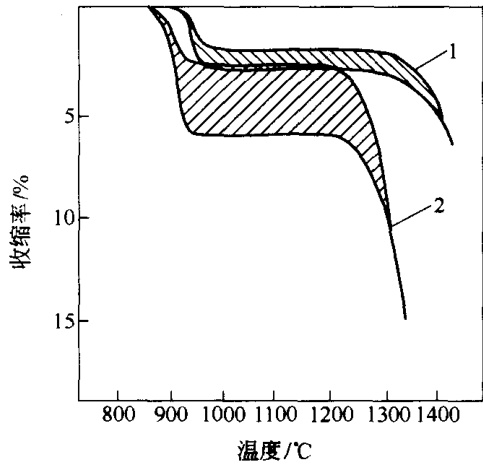

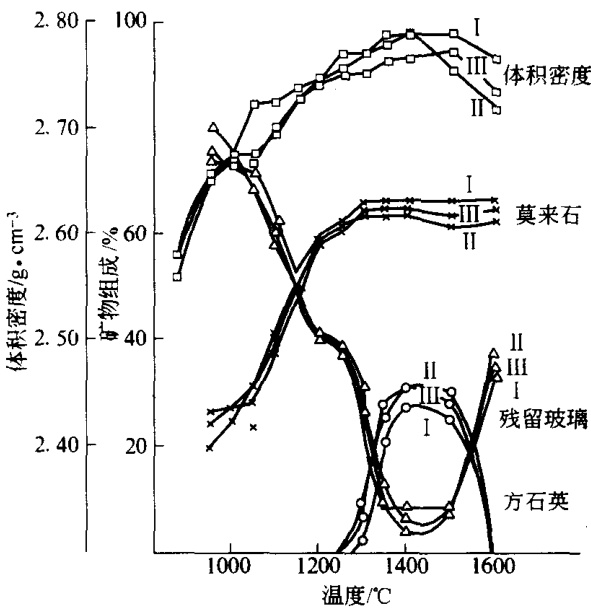

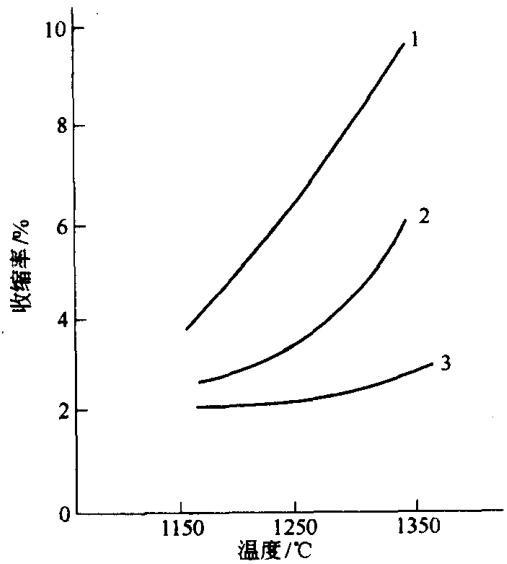

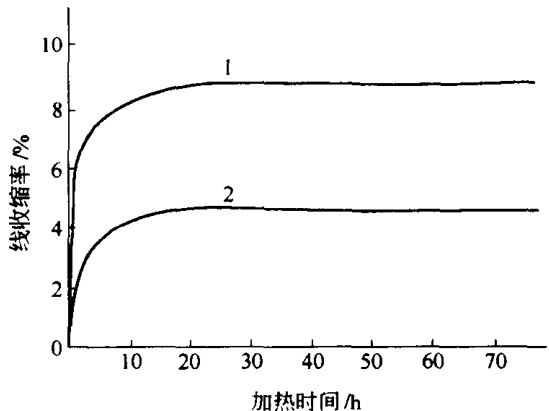

硅酸铝纤维在高温下并非一成不变。当温度超过一定阈值,纤维内部会发生再结晶(析晶)作用,导致不可逆的收缩变形,这是其性能劣化的核心。

其变形过程呈现出鲜明的阶段性特征:

要精确表征这一系列复杂的相变过程,并量化其对材料宏观性能(如加热线收缩率、热导率)的影响,需要借助高温X射线衍射(HT-XRD)、扫描电镜(SEM)和热膨胀分析等一系列精密的测试手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

为了抑制析晶过程,延缓高温收缩,材料工程师们探索出了多种改性路径。

1. 提高原料纯度 杂质,特别是Na₂O、K₂O和Fe₂O₃等碱性氧化物,是促使玻璃相在更低温度下软化的“助熔剂”。通过选用高纯原料,可以有效减少低熔点共晶相的形成,从而提高纤维的整体耐温等级。高纯纤维相比普通纤维,其玻璃相在高温下更稳定,加热收缩率显著降低,使用温度可提升约100°C。

2. 提高Al₂O₃含量 提高体系中的Al₂O₃含量,是抑制方石英析出的有效手段。高铝配方(Al₂O₃含量56%-64%)在高温下会优先生成更多的莫来石晶体,而莫来石本身具有优异的耐热性且再结晶能力弱。这从根本上改变了析晶产物的类型,减缓了纤维的变质过程,使其使用温度在高纯纤维的基础上再提高100°C以上。

| 加热条件 | 性能指标 | 普通硅酸铝纤维 | 高纯硅酸铝纤维 | 高铝纤维 |

|---|---|---|---|---|

| 1260°C | 收缩率/% | 3.5 | 2.3 | - |

| 莫来石/% | 48 | 57 | - | |

| 方石英/% | - | 25 | - | |

| 1400°C, 6h | 收缩率/% | 10.5 | 4.8 | 2.1 |

| 莫来石/% | 45 | 50 | 55 | |

| 方石英/% | 18 | 11 | 3 |

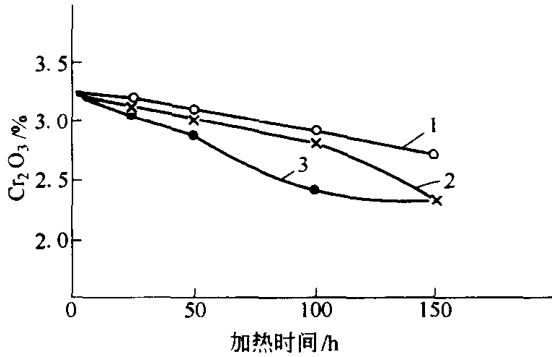

3. 添加Cr₂O₃ 在纤维中引入少量Cr₂O₃(约4%)曾是提高耐温性的一个重要方法。Cr₂O₃能够有效阻碍析晶过程,抑制纤维间的烧结桥接,从而显著降低高温收缩率,将使用温度提升至1400°C。然而,Cr₂O₃在高温下会逐渐挥发,导致其稳定作用随时间延长而减弱。更重要的是,铬元素的环境与健康风险使其应用受到极大限制,正逐渐被市场淘汰。

4. 添加ZrO₂:更优越的解决方案 引入氧化锆(ZrO₂)被证明是当前提升硅酸铝纤维耐热性能的最有效策略。含锆纤维的性能明显优于高铝和含铬纤维,其成功源于ZrO₂独特的多重稳定机制:

正是这种巧妙的协同作用,使含锆硅酸铝耐火纤维能够在高达1400°C甚至更高的温度下保持优异的结构稳定性和绝热性能,成为高端应用领域的首选。

从简单的原棉填充,到加工成纤维毯、毡、板、异型件乃至纺织品,硅酸铝纤维的应用形态极为广泛。但无论产品形态如何,其核心价值始终根植于材料本身的微观结构与化学组分。对这些深层特性的精准把控与科学评估,是确保最终产品质量与可靠性的基石。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价