在高温工业领域,从金属冶炼、航空航天到石油化工,工程师们常常面临一个棘手的难题:如何为形状不规则、结构复杂的设备提供精准、高效的隔热解决方案?传统的耐火砖或纤维毯在面对异形件时,往往显得力不从心。真空成型耐火纤维技术,正是应对这一挑战的精妙工艺。

这项技术的核心,在于它能够将松散的耐火纤维原棉,转变为具有特定几何形状的刚性或半刚性制品,实现了从材料到构件的一体化成型。

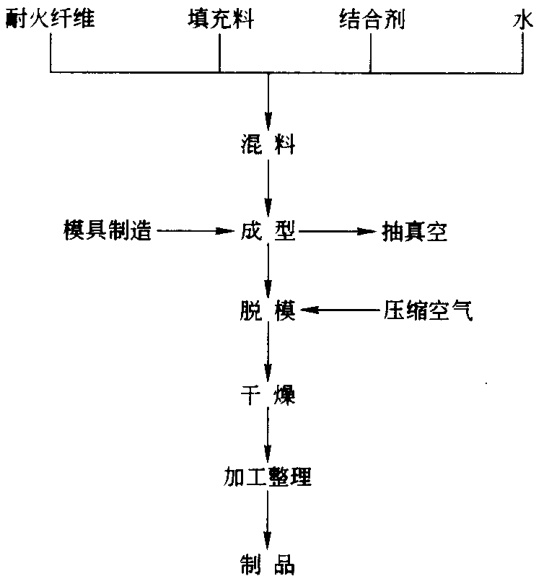

真空湿法成型工艺,其本质是将纤维悬浮、塑形与固化相结合的过程。整个流程虽然看似简单,但每一步都精密控制着最终产品的性能。

图1:真空成型耐火纤维制品的生产工艺流程示意

浆料调配: 这是性能设计的起点。工艺的灵活性首先体现在配方上。根据最终产品的使用温度、机械强度和化学环境要求,需要精心选择主体结构材料——耐火纤维。可选项覆盖了从普通的硅酸铝纤维,到适用于更苛刻环境的高铝纤维、含锆纤维,乃至多晶氧化铝纤维。随后,加入无机或有机结合剂(如硅溶胶、磷酸二氢铝)以提供生坯强度和最终的刚性,并配以功能性填充剂(如氧化铝粉、高铝熟料)来调节体积密度和烧后线收缩。整个混合物在水中搅拌,并精确调控其浓度与pH值,形成均匀的纤维浆料。

真空抽滤成型: 浆料被注入带有滤网的定制模具中。模具的形状决定了产品的最终形态。通过施加真空,浆料中的水分被迅速抽离,纤维在滤网上沉积、交织,形成湿坯。这一步骤是实现复杂几何形状的关键。

脱模与干燥固化: 湿坯脱模后,被送入烘干窑进行干燥。在加热过程中,水分被彻底移除,同时结合剂发生化学或物理变化,在纤维与纤维的交点处形成牢固的结合,赋予制品足够的机械强度。

加工整理: 干燥后的制品已经具备了最终的性能,最后根据尺寸精度要求进行切割、打磨等精加工,即可得到成品。

凭借这种工艺,制造各种形状复杂的耐火纤维制品变得轻而易举,例如金属浇注用的流槽、冒口套,窑炉的烧嘴块、观察孔,以及各种非标的保温衬垫。其应用贯穿了有色金属、铸造、陶瓷、石化等多个关键工业部门。

材料的选择直接决定了产品的性能边界。下表展示了以不同纤维为基材的真空成型毡和板的典型物理性能数据。

表1:真空成型耐火纤维制品性能参考

| 性能指标 | 普通硅酸铝质 | 高铝质 | 含锆硅酸铝质 |

|---|---|---|---|

| 化学组成 / % | |||

| Al₂O₃ | ≥45 | ≥52~55 | 36~40 |

| Al₂O₃ + SiO₂ | ≥96 | ≥98 | — |

| Al₂O₃ + SiO₂ + ZrO₂ | — | — | ≥99 |

| Fe₂O₃ | ≤1.5 | ≤0.25 | ≤0.25 |

| ZrO₂ | — | — | 13~18 |

| 其他氧化物 (RO) | ≤0.5 | ≤0.5 | ≤0.5 |

| 体积密度 / kg·m⁻³ | |||

| 毡 | 180~350 | 180~350 | 180~350 |

| 板 | 280~800 | 280~700 | 280~700 |

| 热导率 / W·(m·K)⁻¹ | |||

| 毡 | 0.12 (600°C) | 0.13 (720°C) | 0.2 (热面1250°C) |

| 板 | 0.14 (680°C) | 0.16 (680°C) | — |

| 加热收缩率 / % | <4 (1150°C, 6h) | <4 (1400°C, 24h) | <3 (1300°C, 2h) |

| 常温耐压强度 / MPa | 0.4~1.5 | 0.5~1.5 | 0.4~1.5 |

| 长期使用温度 / °C | 1000 | 1200 | 1300 |

从数据中不难看出,随着氧化铝(Al₂O₃)和氧化锆(ZrO₂)含量的提升,产品的长期使用温度显著提高。高铝质和含锆质产品能在更高温区保持结构稳定,其加热收缩率测试条件也更为严苛,这直接关系到窑炉衬体在长期运行后的完整性和密封性。然而,更高的使用温度也伴随着在特定温度点下更高的热导率。

这些数据构成了材料选型和质量控制的基础。对于研发和品控工程师而言,确保最终交付的产品严格符合这些关键性能指标,是项目成功的保障。特别是加热收缩率和耐压强度,直接影响着设备的安全性和使用寿命。要精确测定这些参数,不仅需要专业的设备,更需要对测试标准和样品制备有深刻的理解。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价