在隔热耐火材料的领域,工程师们始终面对一个核心的矛盾:追求极致的隔热性能,本质上是在追求更高的气孔率;而材料的机械强度,却随着气孔的增多而不可避免地被削弱。这种内在的冲突,决定了隔热材料在设计和应用上的独特考量。

通常,隔热耐火制品,如轻质砖,在使用中并不直接承担结构性的荷重。它们往往被置于致密的承重耐火层之后,作为一道热量屏障。然而,这并不意味着可以完全忽略其强度。从出厂运输到现场施工,材料必须具备足够的韧性以抵御磕碰和破损。更严苛的是,在某些窑炉设计中,隔热层会直接暴露于火焰和高速气流之下,甚至要承受一定的炉体压力。在这些工况下,材料的强度和抗气流冲刷能力就从次要因素上升为决定其服役寿命的关键性能。

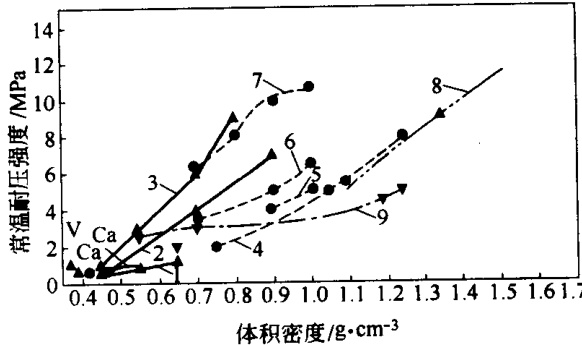

探究隔热材料的强度,一个最直观的参数是体积密度。如图1所示,无论是硅藻土砖、轻质黏土砖还是硅线石砖,其常温耐压强度普遍随着体积密度的增加而呈现上升趋势。这是一个符合直觉的规律:单位体积内,固体物质越多,材料自然越“结实”。

图1: 不同类型隔热耐火材料的常温耐压强度与其体积密度的关联性分析

(1—硅藻土砖;2—轻质黏土砖; 3—硅藻土黏土砖;4—轻质黏土砖(A厂); 5—轻质黏土砖(B厂); 6—轻质黏土砖(C厂); 7—轻质黏土砖(D厂); 8—硅线石砖; 9—蛭石砖;V—蛭石砖; Ca—高铝水泥结合轻质砖)

然而,如果仅仅以体积密度来评判强度,就会忽略一个更深层次的因素——材料的微观组织结构。在相同的体积密度下,材料内部固相与气相的排布方式对强度有着天壤之别。

可以设想两种极端情况:一种是固相构成连续的骨架,气孔被包裹在其中,如同蜂巢结构;另一种是气相相互连通,固体颗粒被气相隔开,如同沙堆。显然,前者的强度远高于后者。这解释了为何采用泡沫法制备的轻质砖(易形成封闭的、固相连续的球形气孔)通常比采用可燃物法(通过燃烧造孔剂,易形成相互连通的气孔网络)制备的同密度产品强度更高。因此,在评估材料性能时,必须穿透密度的表象,洞察其内部的微观结构特征。

除了气孔的排布,气孔自身的尺寸也是一个关键变量。断裂力学理论告诉我们,材料中的缺陷(如此处的“气孔”)是应力集中的源头,而大尺寸的缺陷更容易在外力作用下扩展为致命的裂纹。

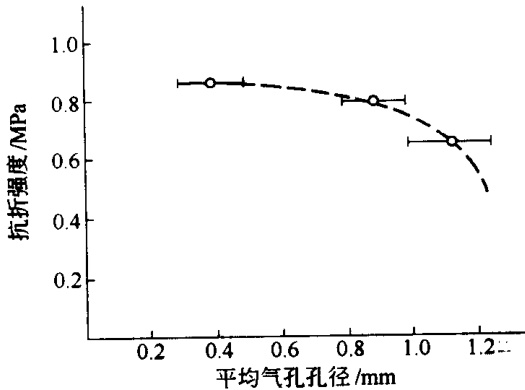

实验数据清晰地印证了这一点。如图2所示,隔热耐火材料的常温抗折强度与平均气孔直径之间存在着明确的负相关。当平均气孔直径小于0.6mm时,其尺寸变化对抗折强度的影响尚不剧烈。但是,一旦平均气孔直径超过0.8mm,材料的强度便会随着孔径的增大而急剧下滑。

图2: 隔热耐火材料常温抗折强度随平均气孔孔径的变化关系

这一发现为隔热材料的性能优化指明了方向:在保证高气孔率的前提下,尽可能地减小单个气孔的尺寸,并促使其均匀分布,是提升材料机械强度的核心技术路径。要实现这种精细的微观结构调控,并准确评估其对宏观性能的影响,离不开精确的材料表征和力学性能测试。这种从微观结构到宏观性能的精确量化,对测试方法和数据解读的专业性提出了极高要求。这恰恰是专业第三方检测机构能够提供核心价值的领域。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价