在高温工业领域,从窑炉到反应器,隔热耐火材料是能量效率和过程安全的关键屏障。一个普遍的认知是,通过增加材料的气孔率,可以有效降低其热导率,从而实现更好的隔热效果。然而,这个看似简单的正比关系,在跨越某个温度阈值后,会展现出截然不同甚至完全相反的行为。为什么在某些高温工况下,高孔隙率材料的隔热性能反而会劣化?

答案隐藏在热量穿透材料的微观旅程中,尤其是气孔在其中扮演的双重、甚至矛盾的角色。理解这一机制,是精准选择和优化高温隔热方案的基石。

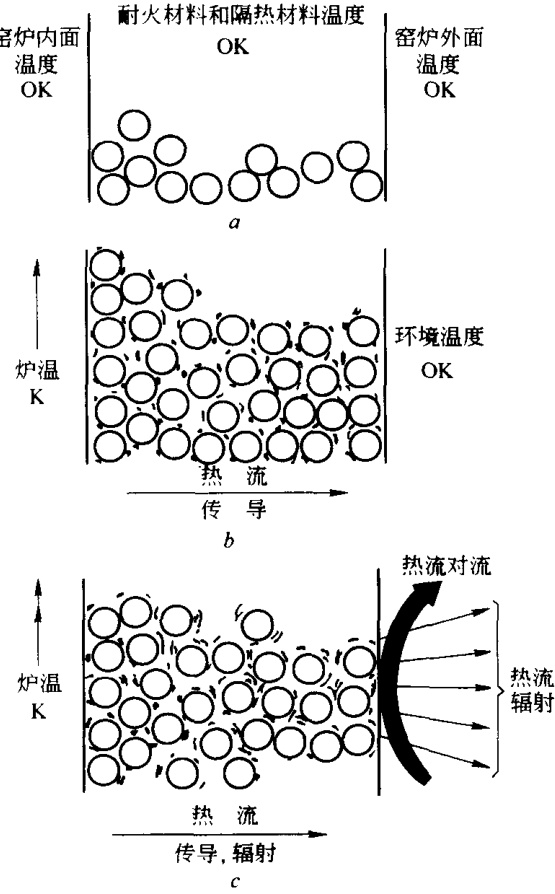

隔热耐火材料本质上是一种非均质的多相复合体,由固相(晶相、玻璃相)和气相(气孔)构成。当热量从炉衬的热面流向冷面时,主要通过三种方式进行:

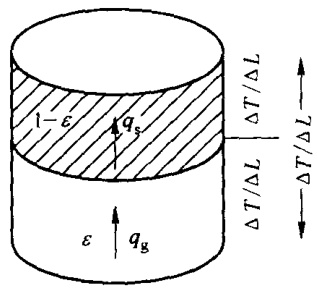

图1:耐火材料炉衬内的热流传递过程示意图

因此,隔热性能的宏观体现——热导率,实际上是这几种微观传热机制综合作用的结果,并深受材料内部物相组成与微观结构的影响。

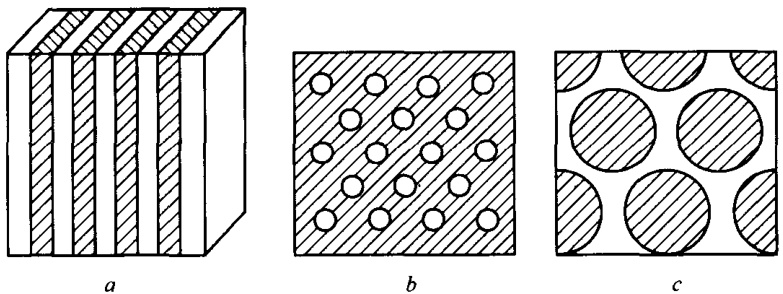

气相(气孔)在隔热耐火材料中的体积分数通常超过45%,是决定其热导率的核心因素。为了深入理解气孔的作用,我们可以将复杂的固相-气相结构简化为几种理想化模型。

图2:隔热耐火材料中固相与气相的理想化组合模型 (a-平行板组合型; b-固相连续型; c-气相连续型)

在温度尚不足以激发强烈热辐射时,传热主要由固相和气相的“热传导”能力决定。我们可以用两种极端简化的模型来分析:并联与串联。

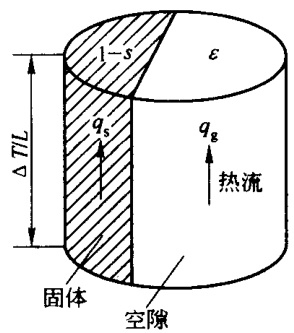

想象热流同时通过固相和气相两个并行的通道。

图3:固相-气相并联模型

总热流是两部分之和。其表观热导率 λ₁ 可以表示为:

λ₁ = ελₒ + (1 - ε)λₛ

其中,ε 是气孔率(气相体积分数),λₒ 和 λₛ 分别是气相和固相的热导率。由于气体的热导率远低于固体 (λₒ ≪ λₛ),上式可近似为:

λ₁ ≈ (1 - ε)λₛ

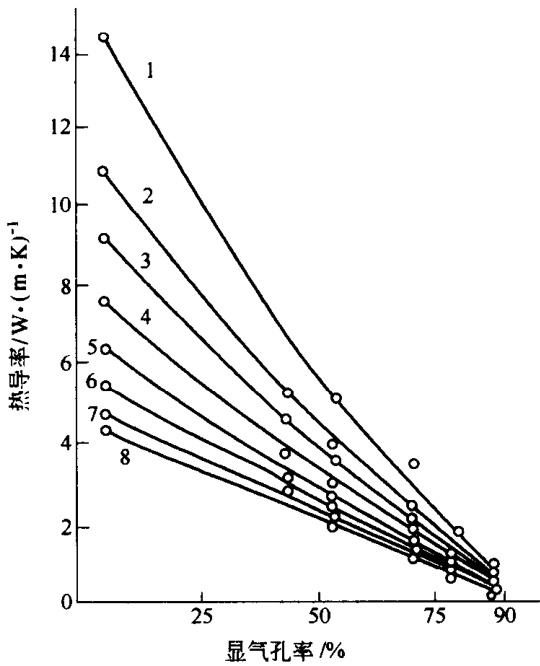

这个公式的物理意义非常明确:在并联结构中,热量会优先选择阻力最小的路径,即导热性能更好的固相。因此,材料的整体热导率主要由固相的热导率和其截面积比例 (1-ε) 决定。增加气孔率 ε,相当于减少了固相这条“高速公路”的宽度,热导率近似呈线性下降。这与轻质高铝耐火材料在较低温度下的实测数据趋势基本吻合。

图4:轻质高铝耐火材料的热导率与显气孔率的关系

现在想象热流必须交替穿过固相和气相层。

图5:固相-气相串联模型

在这种情况下,总热阻是各层热阻之和。其表观热导率 λ₂ 为:

λ₂ = 1 / [ (1 - ε)/λₛ + ε/λₒ ]

同样因为 λₒ ≪ λₛ,分母中的 (1-ε)/λₛ 项可以忽略不计,上式近似为:

λ₂ ≈ λₒ / ε

这揭示了一个完全不同的景象:在串联结构中,热流的瓶颈在于热导率极低的气相层。材料的整体隔热性能由“木桶短板”——气相所决定。这种结构,例如气相连续的泡沫陶瓷,其隔热性能远优于固相连续的材料。

虽然真实材料的结构远比这两种模型复杂,但它们清晰地指出了一个核心原则:在低温区,气孔的存在,特别是当它能有效阻断连续的固相导热路径时,是实现高效隔热的关键。

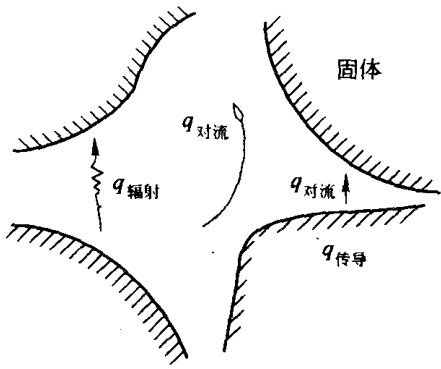

随着温度攀升,情况开始发生质变。气孔内的热辐射,这个在低温下可以忽略的角色,逐渐成为热量传递的主角。

| 温度 (°C) | 传热比例 (%) | |||

| 固相传导 | 气相传导 | 辐射传热 | 合计 | |

| 500 | 80 | 12 | 8 | 100 |

| 1000 | 74 | 11 | 15 | 100 |

| 1500 | 70 | 11 | 19 | 100 |

从上表可以看出,当温度从500°C升至1500°C,辐射传热的占比翻了一倍以上。这意味着我们必须重新审视气孔内部的传热过程。

图6:隔热耐火材料中气相内的传热方式

在高温下,气孔内气相的总传热由两部分构成:气体自身的传导和孔壁之间的辐射。可以推导出,此时气相的“表观热导率” λₒ 不再是一个常数,而是与温度和气孔尺寸有关:

λₒ ≈ λair + F * T³ * ΔL

这里的 λair 是空气的真实热导率,F 是一个与材料辐射特性相关的常数,T 是绝对温度,而 ΔL 则是气孔的特征尺寸(孔径)。

这个公式是理解高温隔热性能的钥匙。它告诉我们两个惊人的事实:

这一理论彻底颠覆了低温下的设计直觉。

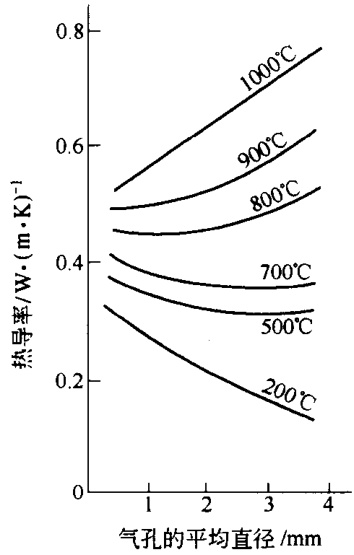

图7:隔热耐火材料的热导率与气孔孔径的关系

上图清晰地展示了这种逆转。在低温时(如曲线底部),热导率随孔径增大而降低,因为更大的气孔在传导模型中意味着更强的阻隔。但在800°C以上,特别是超过1000°C,趋势完全反转:热导率随孔径增大而迅速飙升。

这就引出了高温隔热材料质量控制与研发的核心矛盾与优化方向:

因此,对隔热耐火材料的性能评估,绝不能仅停留于测量其常温下的热导率或总气孔率。材料在实际工作温度下的热导率,以及其内部的孔径分布,才是决定其节能效果与可靠性的命脉。精确表征这些随温度动态变化的复杂性能,对材料的品控和新材料的研发至关重要。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价