锆英石(ZrSiO₄),凭借其高耐火度、低热膨胀率以及优异的抗钢渣侵蚀性,在严苛的高温工业环境中,尤其是作为钢包内衬时,曾展现出无与伦比的潜力。然而,这种材料的优异性能背后,隐藏着一个深刻的工艺挑战:锆英石在高温下的自身分解。这种不稳定性使得其生产工艺远比普通耐火材料复杂,每一个环节都充满了对立与统一的博弈。

如何驾驭锆英石的分解特性,将其从一个潜在的弱点转变为提升性能的关键杠杆?这正是高端锆英石制品开发的核心命题。

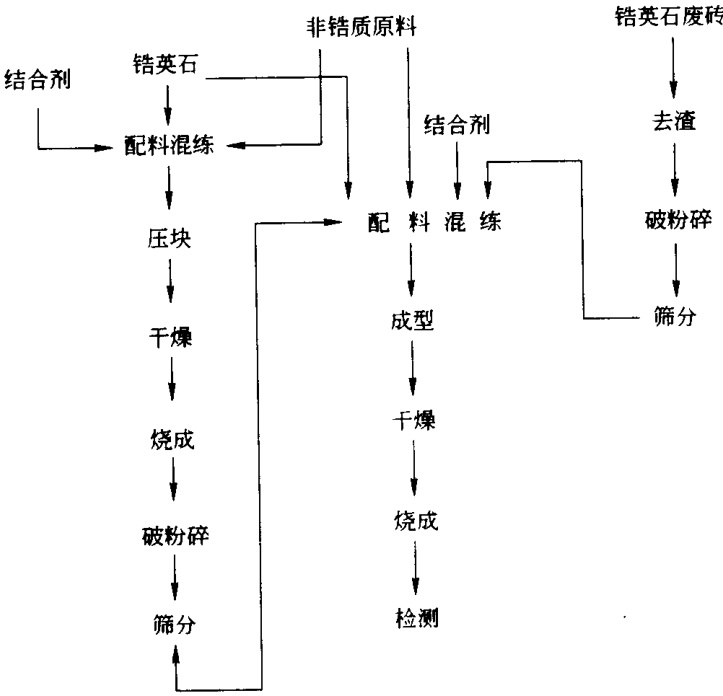

图16-1 锆英石砖生产工艺流程

与许多耐火原料不同,天然的锆英石砂不具备塑性,直接用于制砖在工艺上困难重重。更关键的是,其极细的粒度会导致烧成过程中产生剧烈且难以控制的收缩。因此,工艺的第一步并非直接混合制砖,而是将精磨后的锆英石原料(通常要求小于0.063mm的颗粒占80%以上)预先煅烧,合成为“锆英石熟料”。

这一预处理步骤的目的非常明确:

在锆英石制品中,耐火黏土是最常用的结合剂,但它的引入却是一把不折不扣的双刃剑。

一方面,黏土的加入改善了泥料的可塑性,并在烧成过程中形成液相,包裹在锆英石颗粒周围,极大地促进了烧结,有助于获得致密的砖体结构。这种液相甚至能浸润到开裂的锆英石颗粒中,增加反应界面,加速锆英石的分解。

另一方面,这种液相的增多也直接导致了制品高温性能的劣化。随着黏土加入量从5%提升至15%,制品的耐火度会从1750°C降至1680°C,荷重软化温度也从1700°C大幅下滑至1600°C。更重要的是,它显著恶化了材料的抗热震性。

表16-1 黏土加入量及烧成温度对抗热震性的影响

| 编号 | 锆英石熟料/% | 锆英石生料 /% | 软质黏土 (<1.0mm) /% | 煅烧温度 /°C | 抗热震性(850℃水冷) | |||

| 0.9mm | 0.0mm | <0.088 mm | 次数 | 试样外观 | ||||

| 1 | 50 | 45 | 5 | 1550 / 1650 | >30 / >30 | 无裂纹 / 第14次缺角 | ||

| 2 | 50 | 40 | 10 | 1550 / 1650 | >30 / 6 | 无裂纹 / 第2次出现网裂 | ||

| 3 | 50 | 35 | 15 | 1500 / 1650 | 30 / 13 | 有轻微掉角 / 14次时炸裂 | ||

| 4 | 50 | 45 | 5 | 1600 / 1650 | >30 / >30 | 无裂纹 / 无裂纹 | ||

数据清晰地揭示了,降低黏土用量是提升抗热震性的关键。当黏土含量仅为5%时,制品在850°C水冷冲击下表现优异;而当含量增至15%,即使在较低温度烧成,其抗热震性也急剧下降。这本质上是一场性能上的权衡。如何精确控制添加剂的种类和用量,并通过严谨的测试来验证其对最终产品性能(如抗热震性、荷重软化温度)的影响,是研发和品控环节的重中之重。

要准确评估这种由配方微调带来的性能差异,需要极其严格的实验条件和高精度的检测手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

纯净的锆英石在1540°C开始缓慢分解,到1700°C则进入快速分解阶段,生成ZrO₂和SiO₂。这一过程是影响制品最终性能的决定性因素。原料中的杂质(尤其是Na₂O、K₂O等碱金属氧化物)、烧成温度、保温时间、炉内气氛等都会深刻影响分解的进程。

一个反直觉的结论是:锆英石的完全不分解,并非最佳状态。

这引出了一种先进的工艺思路:与其被动地控制分解,不如主动地构建理想的基质相。通过在配料中额外加入SiO₂微粉或熔融石英粉,可以在较低的烧成温度下就形成连续的高黏度SiO₂基质,从而制得耐用性更佳的制品。

纯锆英石的固相烧结非常困难。为了促进致密化,引入烧结助剂势在必行。然而,这里的选择同样充满挑战。Na₂O、K₂O、MgO等氧化物能高效促进烧结,但同时也会剧烈加速锆英石的分解,得不偿失。

真正的技术突破在于找到那些“只促进烧结,不促进分解”的添加剂。研究发现,TiO₂、P₂O₅、Fe₂O₃等氧化物恰好扮演了这一角色,因此它们成为优化锆英石材料性能的理想选择。

表16-2 优质机压锆英石制品的理化性能指标

| 项目 | 德国产品 | 日本产品 | 研制产品 |

| w(ZrO₂)/% | 65.35 | 65.10 | 65.14 |

| w(SiO₂)/% | 31.30 | 32.52 | 32.03 |

| 显气孔率/% | 17 | 17.6 | 17 |

| 体积密度/g·cm⁻³ | 3.75 | 3.73 | 3.80 |

| 常温耐压强度/MPa | 90 | 85 | 105 |

| 荷重软化温度(T₀.₆)/°C | 1700 | >1650 | 1700 |

| 抗热震性/次 (1100℃水冷) | 1 | 1 | 13 |

| 重烧线变化/% (1550℃, 2h) | 1 | 1 | 0~+0.05 |

从上表对比可以看出,通过精细的工艺控制,如使用合成熟料并添加TiO₂、Al₂O₃、MgO等复合添加剂,国内研制的产品在保持与国外产品相当的化学成分、气孔率和体积密度的同时,在常温强度和抗热震性等关键指标上实现了显著超越。

尽管锆英石砖因价格因素在部分领域被高铝质材料替代,但其在特定应用场景下的性能优势依然不可或缺。在钢包内衬等应用中,其主要的失效模式是熔渣沿气孔渗透,与分解后的锆英石反应形成变质层,最终导致剥落。

因此,提升抗渗透性成为材料优化的核心方向。除了前述的控制分解、构建高黏度基质外, আরও কিছু কার্যকর路径包括:

总而言之,锆英石耐火材料的研发与生产,是一门在对立统一中寻求最优解的艺术。从原料的预处理,到结合剂的审慎选择,再到对分解反应的精妙驾驭,每一步都旨在构建一个能够抵御极端工况的、致密且坚韧的微观结构。这不仅考验着生产工艺的精确度,更依赖于对材料科学深刻的理解与洞察。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价