在钢铁冶炼、有色金属熔炼和高技术陶瓷烧结等严苛的工业环境中,耐火材料不仅要承受超高温的炙烤,还需抵御剧烈的化学侵蚀与物理冲刷。传统的耐火材料在这些极限工况下往往暴露出性能短板。于是,一个核心的技术问题摆在了材料工程师面前:如何将碳化硅(SiC)这种优异的骨料,通过一种更强大的“粘合剂”网络串联起来,构筑起一道坚不可摧的耐火防线?

答案,指向了氮化物。通过引入氮化硅(Si3N4)、赛隆(Sialon)或氮氧化硅(Si2N2O)等共价键化合物作为结合相,我们得到的不仅仅是简单的物理粘结,而是一种性能被深度重塑的复合材料——氮化物结合碳化硅制品。这种材料的设计思路,是从根本上将SiC颗粒与原位生成的、性能同样卓越的氮化物陶瓷网络融为一体,从而实现1+1>2的性能飞跃。

氮化物陶瓷本身是性能优异的工程材料,但其合成粉末价格不菲。如果直接将昂贵的Si3N4或Sialon粉末作为结合剂添加到SiC骨料中,其高昂的成本足以让绝大多数工业应用望而却步。因此,材料科学的智慧体现在另辟蹊径——采用反应烧结(Reaction Sintering)技术。

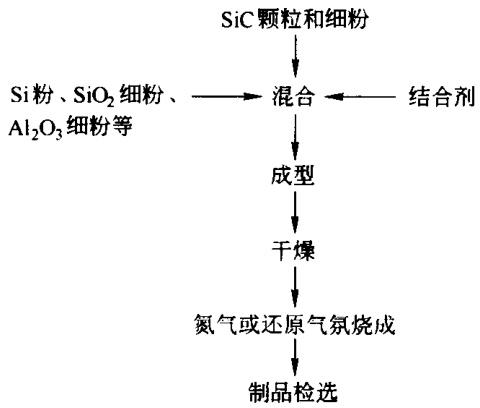

这种工艺的核心思想是“就地取材,原位生成”。其工艺原理相当精妙:以工业SiC为骨料,混入特定比例的金属硅(Si)粉,有时还会根据目标产物,辅以二氧化硅(SiO2)或氧化铝(Al2O3)等细粉。将这些混合物料压制成型后,置于1400-1600°C的高纯氮气(N2)气氛中进行烧结。

在此过程中,一系列关键的化学反应被精确触发:

这些原位生成的氮化物相,如新生长的藤蔓般,在SiC颗粒的间隙中生长、交织,最终形成一个致密且强韧的连续网络,将分散的SiC骨料牢固地焊接成一个整体。这种方法不仅显著降低了生产成本,更使得最终产品的微观结构和宏观性能得到了优化。

尽管都属于氮化物结合SiC,但不同的结合相(Si3N4、Sialon、Si2N2O)赋予了材料迥异的性能特征,这直接决定了它们的用武之地。

Si3N4 结合SiC: 这是目前应用最广、产量最大的品种。它综合性能均衡,尤其在高温强度、耐磨性和抗热震性方面表现出色。其主要战场包括高炉的中下部(炉身、炉腰、炉腹)内衬、铝电解槽侧壁砖以及各类工业窑炉的高性能窑具。

Sialon 结合SiC: Sialon可以看作是Si-Al-O-N四元体系中的固溶体,其结构赋予了材料更优异的抗熔融金属(如铁水、铝液)和熔渣侵蚀的能力。因此,它常被用于高炉炉腰、炉腹等侵蚀最严重的苛刻部位,是应对极端工况的“特种兵”。未来在高炉领域的应用占比有望持续增加。

Si2N2O 结合SiC: 这类材料的耐火度和抗氧化性能突出,但在抗碱金属侵蚀方面略逊于前两者。因此,它在高炉等应用中逐渐被取代,但在陶瓷窑具领域找到了新的增长点,其优异的抗氧化性使其在洁净烧结环境中备受青睐。

产品的最终性能必须通过一系列严格的物理和化学指标来量化和保证。根据我国相关行业标准,对氮化硅结合及赛隆结合碳化硅制品的关键性能有明确要求。

表1:氮化硅结合碳化硅砖理化指标要求 (参照 YB/T 标准)

| 项目 | 指标 (按牌号分) | 复验时 允许偏差 |

|||

|---|---|---|---|---|---|

| NSC-1 | NSC-2 | NSC-3 | NSC-4 | ||

| 显气孔率 / % (不大于) | 16 | 18 | 16 | 18 | +2 |

| 体积密度 / g·cm-3 (不小于) | 2.65 | 2.60 | 2.65 | 2.60 | -0.05 |

| 常温耐压强度 / MPa (不小于) | 160 | 150 | 150 | 150 | -20 |

| 常温抗折强度 / MPa (不小于) | 45 | 40 | 40 | 40 | -5 |

| 高温抗折强度 (1400°C) / MPa (不小于) | 45 | 40 | 45 | 40 | -5 |

| 热导率 (1000°C) / W·(m·K)-1 (不小于) | 16.0 | 15.5 | 16.0 | 15.5 | |

| w(SiC) / % (不小于) | 72 | 70 | 72 | 70 | |

| w(Si3N4) / % (不小于) | 20 | 20 | 20 | 20 | |

| w(Fe2O3) / % (不大于) | 0.7 | 1.0 | 0.7 | 0.7 | |

表2:赛隆结合碳化硅(SLT)制品理化指标要求 (参照 YB/T 1427—2005)

| 项目 | 指标 | 复检时 允许偏差 |

|---|---|---|

| 显气孔率 / % (不大于) | 16 | +1 |

| 体积密度 / g·cm-3 (不小于) | 2.65 | -0.03 |

| 常温耐压强度 / MPa (不小于) | 150 | -15 |

| 高温抗折强度 (1400°C) / MPa (不小于) | 45 | -5 |

| 抗熔融碱性 (930°C, 3h, 纯K2CO3) / % | ±5.0 | |

| w(SiC) / % (不小于) | 71.0 | |

| w(N) / % (不小于) | 5.5 | |

| w(Al2O3) / % (不小于) | 5.0 | |

| w(Fe2O3) / % (不大于) | 0.7 |

要确保每一批产品都能精确达到上述表格中的严苛标准,需要对材料的物相组成、显微结构、物理及力学性能进行系统而精准的表征。例如,准确测定SiC、Si3N4、Sialon等物相的相对含量,评估气孔率和体积密度的均匀性,以及在高温下验证其力学性能的稳定性,这些都对检测技术和设备精度提出了极高的要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价