在现代高温工业领域,尤其是在钢铁冶炼和有色金属电解等极端环境中,对内衬材料的性能要求早已超越了“耐高温”的单一维度。碱蒸汽侵蚀、高温蠕变、剧烈热冲击、化学氧化与炉渣冲刷——这些复杂的失效机制共同构成了对材料服役寿命的终极考验。正是在这样的背景下,氮化硅结合碳化硅(Si₃N₄-SiC)复合材料,作为一种高性能工程材料,成为了解决方案的核心。

它并非简单的物理混合,而是一种通过原位反应烧结,在碳化硅(SiC)骨料间生成氮化硅(Si₃N₄)结合相的复合材料。这种独特的结构,赋予了材料一系列传统耐火材料难以企及的综合性能。

Si₃N₄-SiC材料的宏观性能,根植于其精巧的微观结构。其主晶相是高硬度、高导热的SiC颗粒,而将这些颗粒牢固“焊接”在一起的,是作为结合相的Si₃N₄。

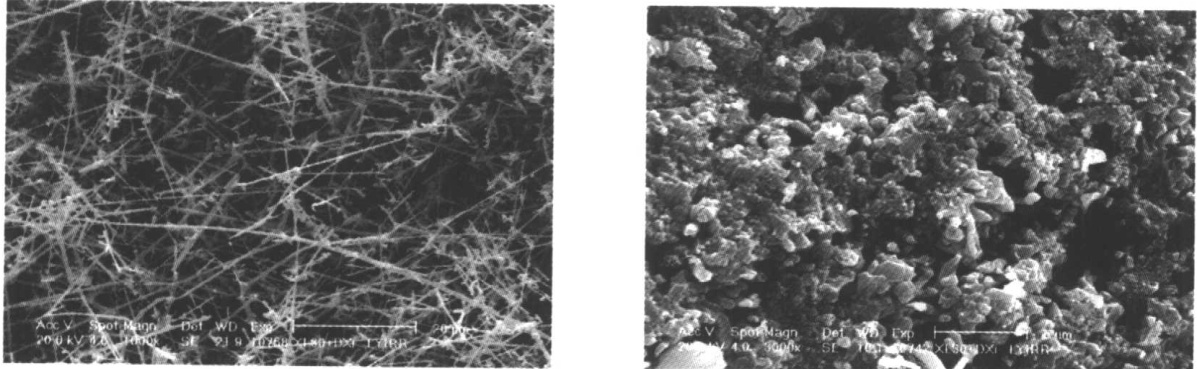

Si₃N₄本身存在两种晶型:α相和β相。α-Si₃N₄在动力学上更易生成,通常呈现为纤维状或针状形态。在材料内部,这些微小的纤维交织成一个三维网络结构,如同钢筋混凝土中的钢筋,将SiC骨料紧密锁合。β-Si₃N₄则是热力学稳定相,多呈致密的粒状或短柱状。在1400°C以上的高温环境中,α相会不可逆地转变为更稳定的β相。

图:Si₃N₄结合SiC材料断口典型的微观结构,可见纤维状的α-Si₃N₄在孔隙中交织生长

这种以纤维状α-Si₃N₄为主、辅以少量粒状β-Si₃N₄和SiC细粉构成的基质,是当前高性能Si₃N₄-SiC制品的典型特征。α相与β相的比例、形态以及材料中可能存在的少量硅氧氮化物(Si₂N₂O)和游离硅(Si),共同决定了产品的最终性能。不同制造商的产品在物相组成上存在细微差别,这正是其性能表现差异化的根本原因。

国内外Si₃N₄结合SiC制品物相组成(相对含量)

| 产品来源 | SiC | α-Si₃N₄ | β-Si₃N₄ | Si₂N₂O | Si |

|---|---|---|---|---|---|

| 厂家 1 | +++++ | + | ++ | + | 微量 |

| 厂家 2 | +++++ | ++ | + | - | 微量 |

| 厂家 3 | +++++ | ++ | + | 微量 | + |

| 厂家 4 | +++++ | +++ | - | 微量 | - |

| 厂家 5 | +++++ | ++ | + | 微量 | 微量 |

| 厂家 6 | +++++ | + | + | - | 微量 |

| 注:“+”号越多代表含量越高,“-”代表未检出或含量极低。 |

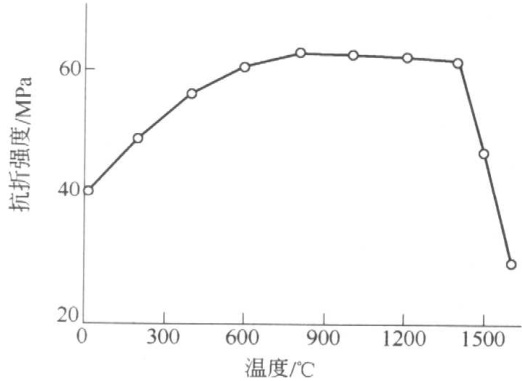

Si₃N₄-SiC材料最突出的优势之一在于其优异的高温力学性能。

高温强度与抗蠕变性: 与许多在高温下强度急剧衰减的材料不同,Si₃N₄-SiC的抗折强度在升温过程中反而呈现出先增强后保持的趋势。其强度通常在800°C左右达到峰值,并能稳定维持至1400°C,即便在1600°C时,仍能保持约30MPa的水平。这种反常的“高温增强”现象,通常被归因于高温下微裂纹的愈合、应力消除以及表面氧化形成的钝化层封闭了裂纹尖端。

图:Si₃N₄结合SiC材料的抗折强度随温度变化关系

其抗蠕变性能同样出色。在0.2MPa荷重下,其软化点可超过1800°C。即便在更严苛的测试条件下,其形变也微乎其微。

高温压缩蠕变试验结果

| 试样 | 试验条件 | 蠕变率/% |

|---|---|---|

| Si₃N₄结合SiC砖 1 | 1550℃,0.5MPa,100h | 0.1 |

| Si₃N₄结合SiC砖 2 | 1550℃,0.3MPa,100h | 0.1 |

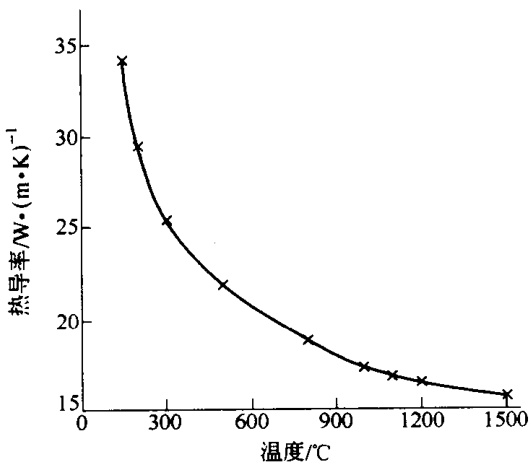

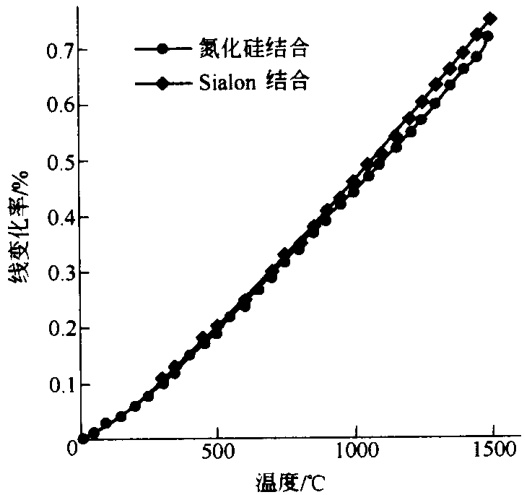

热导率与热膨胀: 高热导率是该材料的另一大特点。它能有效传递热量,避免局部过热,这对于需要快速均温或散热的设备(如高炉冷却壁)至关重要。同时,其较低的线膨胀系数赋予了材料优异的体积稳定性,减小了因温度波动引起的内部应力。

图:Si₃N₄结合SiC材料的热导率随温度变化

图:Si₃N₄/Sialon结合SiC材料的线变化率随温度变化

在高温工业环境中,化学侵蚀是导致设备失效的首要因素。Si₃N₄-SiC材料在此方面表现出全面的抵抗能力。

抗碱侵蚀: 在含有碱金属蒸气的高炉环境中,碱侵蚀是传统高铝质材料的噩梦。而Si₃N₄-SiC材料则表现出极强的抵抗力。在1300°C的无水K₂CO₃和焦炭粉的强腐蚀气氛下,高炉高铝砖在试验后已严重膨胀碎裂,强度归零;而Si₃N₄-SiC砖仅强度略有下降,外形保持完好。

| 试样 | 常温抗折强度/MPa (试验前) | 常温抗折强度/MPa (试验后) | 碱蚀后试样外观 |

|---|---|---|---|

| Si₃N₄结合SiC砖 | 55.1 | 43.1 | 外形完好,无膨胀,无裂纹 |

| 高炉高铝砖 | 6.86 | 0 | 严重膨胀,局部崩散碎裂 |

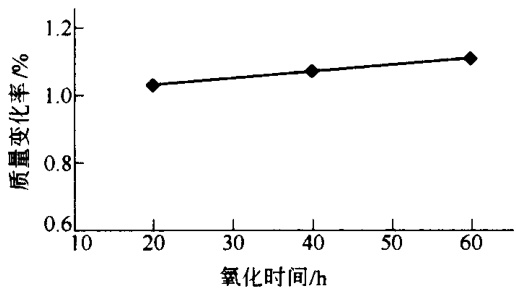

抗氧化性: 在高温氧化气氛中,Si₃N₄-SiC材料表面会原位生成一层致密的SiO₂保护膜。这层膜能有效阻止氧的进一步渗透,从而实现“保护性氧化”。氧化过程遵循抛物线规律,即随着时间延长,氧化增重速率逐渐减缓,最终趋于稳定。

图:1350℃下氧化增重随时间的变化,呈现保护性氧化特征

抗CO侵蚀: 在500°C、200小时的纯CO气氛中,不同厂家的Si₃N₄-SiC产品均表现出极低的质量和尺寸变化率,显示了优异的抗CO侵蚀能力。

抗渣侵蚀与其他: 无论是面对高炉渣、铝电解过程中的冰晶石熔体,还是含ZnO的高炉粉尘,Si₃N₄-SiC材料都表现出强大的抗侵蚀能力。例如,在1450°C的高钛高炉渣侵蚀试验中,高铝砖已完全熔毁,而Si₃N₄-SiC砖外形完好,侵蚀轻微。

要精准评估材料在如此复杂多样的侵蚀环境下的性能差异,并为特定工况筛选出最优材料,需要依赖一系列标准化的、可重复的腐蚀测试与失效分析。这正是专业检测实验室的核心价值所在,通过模拟严苛的服役条件,为材料的研发、品控和应用提供关键的定量数据支持。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

热震稳定性是衡量耐火材料性能的关键指标,尤其是在频繁启停或温度急剧波动的工况下。Si₃N₄-SiC材料凭借其高导热、低膨胀的特性,表现出其他常规耐火材料无法比拟的抗热震性能。

按照标准水冷热震试验,合格的Si₃N₄-SiC砖通常能承受超过25次循环(1200℃到水中骤冷),试验后仅在表面出现网络状微裂纹,而不会像高铝砖那样在3-5次后就崩裂。在更苛刻的强制风冷热震试验(1350℃到室温,反复5次)后,其强度保持率普遍在70%以上。

强制风冷热震试验结果比较

| 试样来源 | 常温抗折强度/MPa (试验前) | 常温抗折强度/MPa (试验后) | 抗折强度保持率/% |

|---|---|---|---|

| 中国 1 | 39.7 | 32.3 | 81.3 |

| 中国 2 | 61.3 | 43.8 | 71.5 |

| 日本 | 50.0 | 35.7 | 71.4 |

| 德国 | - | - | 72.0 |

凭借上述一系列卓越的综合性能,Si₃N₄-SiC材料已成为两大核心工业领域的首选内衬材料。

1. 现代大型高炉: 高炉的服役环境极为恶劣,碱侵蚀、CO侵蚀、热震、磨损和炉渣侵蚀是导致炉衬损坏的主要原因。Si₃N₄-SiC材料恰好能全面应对这些挑战。自20世纪80年代后期以来,它已逐渐取代传统的β-SiC结合SiC砖,成为全球大型高炉(尤其是炉身中下部、冷却壁镶砖等关键部位)的标准配置,将高炉的一代寿命显著延长至10年甚至15年以上。

2. 铝电解槽: 在铝电解工业中,Si₃N₄-SiC作为新一代侧部内衬材料,同样带来了革命性的提升。其高导热性有利于优化槽内热场分布,增加侧部散热,从而提高电流效率,降低直流电耗。更重要的是,其优异的抗冰晶石侵蚀性和抗氧化性,能在工作面形成稳定的保护性炉帮,有效抵抗电解质的渗透和冲刷,从而大幅延长电解槽的使用寿命。

186KA电解槽侧部材料技术经济指标对比

| 侧部材料 | 原铝电流效率/% | 原铝直流电耗/kW·h·t⁻¹ | 炉帮厚度/cm |

|---|---|---|---|

| 普通炭块 | 92~94 | 13600 | 3~10 |

| SiC砖 | 94~95 | 13500 | 8~17 |

目前,中国在Si₃N₄-SiC制品的生产技术上已达到国际先进水平。从满足高炉、电解槽等大规模应用的产品,到采用高纯原料和精密成型工艺制备的、性能堪比结构陶瓷的精细横梁等部件,Si₃N₄-SiC材料正凭借其不可替代的性能优势,为中国乃至全球的高温工业提供着坚实的支撑。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价