检测方法表1列出了许多ASTM测量最受陶瓷用户关注的属性的方法。表1 陶瓷材料检测方法属性ASTM测试方法比重C-329, C-20孔隙度C-373抗弯强度C-674硬度C-730, E-18断裂韧性-热···

全国咨询热线

表1列出了许多ASTM测量最受陶瓷用户关注的属性的方法。

表1 陶瓷材料检测方法

| 属性 | ASTM测试方法 |

| 比重 | C-329, C-20 |

| 孔隙度 | C-373 |

| 抗弯强度 | C-674 |

| 硬度 | C-730, E-18 |

| 断裂韧性 | - |

| 热膨胀系数 | F-228, C-359 |

| 热导率 | C-408, C-177 |

| 抗热冲击性 | D-116 |

| 介电常数和耗散因子 | |

| 介电强度 | D-149 |

| 电阻率 | D-257, D-1829 |

密度:材料的单位体积质量即为其密度。这个术语通常与比重(一种无单位量)同义,比重是材料密度与4°C时纯水密度的比率。这两个量在国际制中数值相同,但在英制中却大不相同。

弹性模量或杨氏模量:当一根长度为l且截面积为A的杆受到拉力F时,杆将根据公式(1.1)延长∆l,其中E是材料的一种属性,即杨氏模量。因此,杨氏模量是应力与应变的关系,即施加力量引起的尺寸分数变化。杨氏模量也可以通过测量支撑在两端的杆在中点受力导致的弯曲来确定。

(1.1)

(1.1)剪切模量或刚度模量:当材料的连续层面通过切向表面力或扭转力移动或剪切时,应变的大小由剪切模量或刚度模量决定。在扭矩C作用下,半径为r、长度为l的杆产生的角应变θ弧度由公式(1.2)给出,其中M是材料的刚度模量。

![]() (1.2)

(1.2)

脆性:材料在制造或处理过程中易于破裂或碎裂的倾向被称为其脆性。虽然脆性通常不被量化,但Lawn和Marshall定义了一个脆性指数,BI,如下(1.3):

(1.3)

(1.3) 断裂韧性:陶瓷部件的断裂韧性是衡量其抵抗断裂的能力的指标。对于给定的部件,其断裂韧性高度依赖于部件经历的处理。孔洞、夹杂物、表面缺陷、划痕、裂纹等缺陷严重降低了陶瓷部件的断裂韧性。断裂韧性表应包括对部件处理前的描述——例如,未处理、抛光或蚀刻——因为这些处理显著影响了断裂韧性。断裂韧性通过测量在为此目的设计的测试装置中断裂规定形状的试样所需的力来确定。

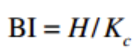

图1 断裂韧性测量装置

常用的装置如图1所示。试样支撑在两端,负荷均匀分布在放置在件中央附近的两个探针上,如图所示。增加负荷直到试样断裂。断裂韧性从以下公式计算得出(1.4):

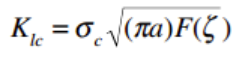

(1.4)

(1.4)其中Klc = 断裂韧性、

σc = 弯曲强度、

a = 缺陷大小、

F(ζ) = 由试样形状决定的常数。

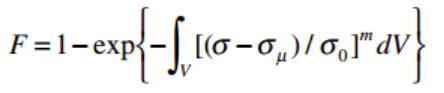

陶瓷试样的失效依赖于密度和上述描述的缺陷类型。为了可靠地测量材料的断裂韧性,需要测试大量试样。这些失效通常遵循一个分布函数F,称为韦伯函数,如公式(1.5)所示:

(1.5)

(1.5)三个参数m、σμ和σ0是材料的常数;

m是韦伯模量,

σµ是试样在不发生故障的情况下的最大应力值,通常设为零。

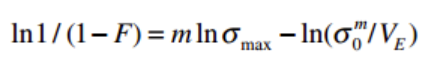

重新排列,将σ设为σmax,即试样中的最大应力值,将积分项设为VE,有效体积,并对两边取对数,得

(1.6)

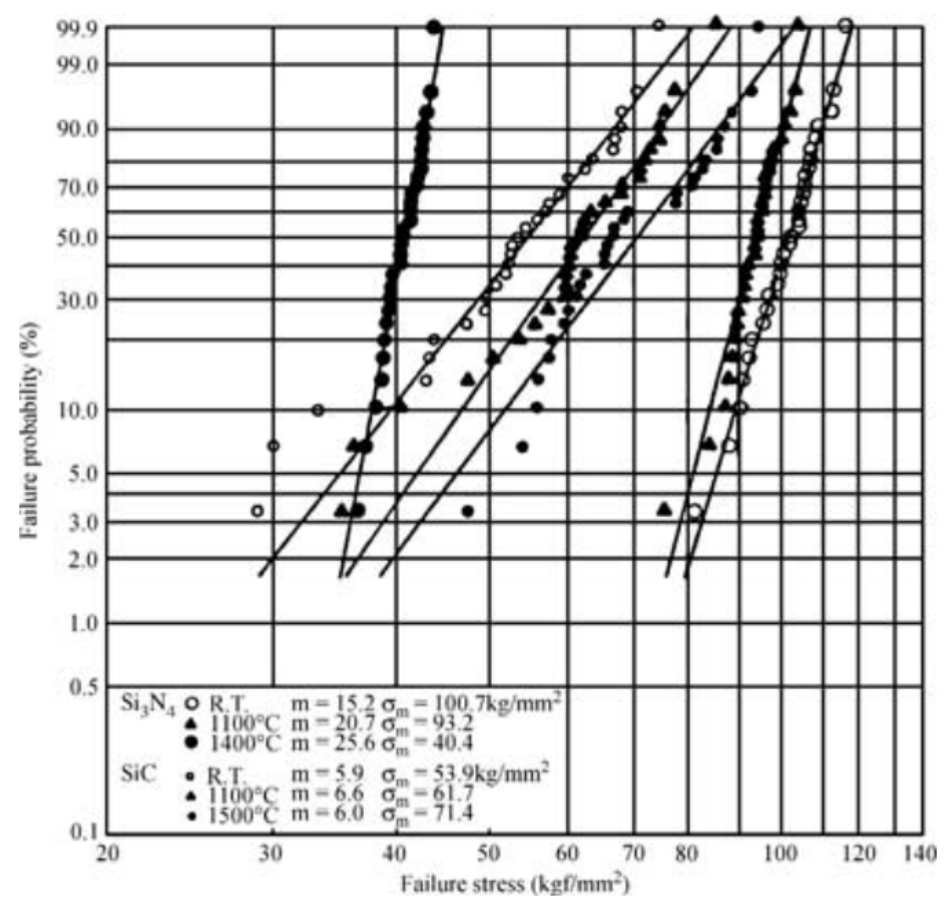

(1.6)对数-对数图上,失效概率与应力的斜率为m,即韦伯模量。图2显示了室温和高温下硅碳化物和硅氮化物的失效分布。

图2 陶瓷的断裂强度呈威布尔分布

高m值表明,所有样品的失效发生在一个狭窄的应力范围内。因此,导致故障的应力更可预测,如果故障发生在广泛的应力范围内,如m值低所示,则不然。Saito发表了几张图表,展示了不同表面处理的试样的此参数的敏感性。Schwartz在多年间汇编的数据显示,韦伯模量和平均抗张强度如何依赖于样品的准备。

硬度

材料对压痕或变形的抵抗力称为其硬度。有许多硬度刻度和测量方法。大多数方法涉及用一个规定形状的加重钻石笔尖对试样进行压痕,并测量压痕的面积或深度。施加力与压痕面积的比率定义为硬度。陶瓷材料最常用的刻度包括莫氏硬度、维氏硬度、布氏硬度、洛氏硬度和努氏硬度。这些将在此进行讨论。

1. 莫氏硬度:对于比大多数其他材料更硬的陶瓷材料和矿物,莫氏硬度是最早的硬度测量方法之一。莫氏硬度要求用一系列比前一种更硬的材料划伤试样。最初使用10种划伤材料,从较软的滑石到较硬的钻石。后来该刻度扩展到15种,增加了原有9号和10号之间的五种材料,即刚玉和钻石。所有这些都列在表1.4中。尽管莫氏硬度具有简单易用的优点,但它也有几个缺点:它是定性的;它不是线性的,即刻度上相邻数字之间的差异不相等;并且它不能以其他物理量(如力)的形式表达数值。因此,人们开发了其他测量和刻度硬度的方法。

2. 布氏硬度:使用直径为10毫米的硬化钢球或烧结碳化钨球进行压痕。对于软金属,使用500公斤力;对于硬金属,使用3000公斤力。布氏硬度等于公斤数除以试验材料中印痕表面积的平方毫米数。

3. 维氏硬度:压头是一个具有136°夹角的方基金字塔形钻石。使用不同大小的载荷,常用的有10、30和50公斤力。压头在试验材料中制造一个方形压痕。维氏硬度定义为公斤数除以压痕的平方毫米面积。压痕面积根据对角线长度计算。

4. 努氏硬度:在试样上压印努氏压头,压入深度决定努氏硬度。努氏压头是一个具有菱形底面的金刚石金字塔。对角线之比为1:7,顶角分别为130°和172°30′。

5. 洛氏硬度:同样,硬度值是通过测量在规定载荷下压印在样品上的压痕大小来确定的。压头可以是直径为英寸的钢球或具有120°顶角和略微圆润尖端的锥形钻石。不同的刻度由字母指定,这些字母表示压头和载荷的重量。

抗断模量

由于陶瓷基板不在很大程度上展示弹性行为,因此通常不使用普通的应力-应变测试来测试陶瓷基板。如图1所描述的抗断模量(弯曲强度)测试是首选方法。一块圆形或矩形的陶瓷样本悬挂在两点之间,在中心施加力,并测量样本的延伸。应力通过以下公式计算:

(1.7)

(1.7)其中σ = 应力(兆帕斯卡,MPa)

M = 最大弯曲矩(牛顿·米,N·m)

x = 从中心到外表面的距离(米,m)

I = 惯性矩(N·m2)

= xy3 / 12,对于矩形截面 = πR2 / 4,对于圆形截面 对于长度为l的样本,M可以表示为Fl/4,其中F是施加的力(牛顿)。当将σ、M、x和I的表达式插入方程(1.7)时,结果是:

对于矩形截面

(1.8)

(1.8)对于圆形截面

(1.9)

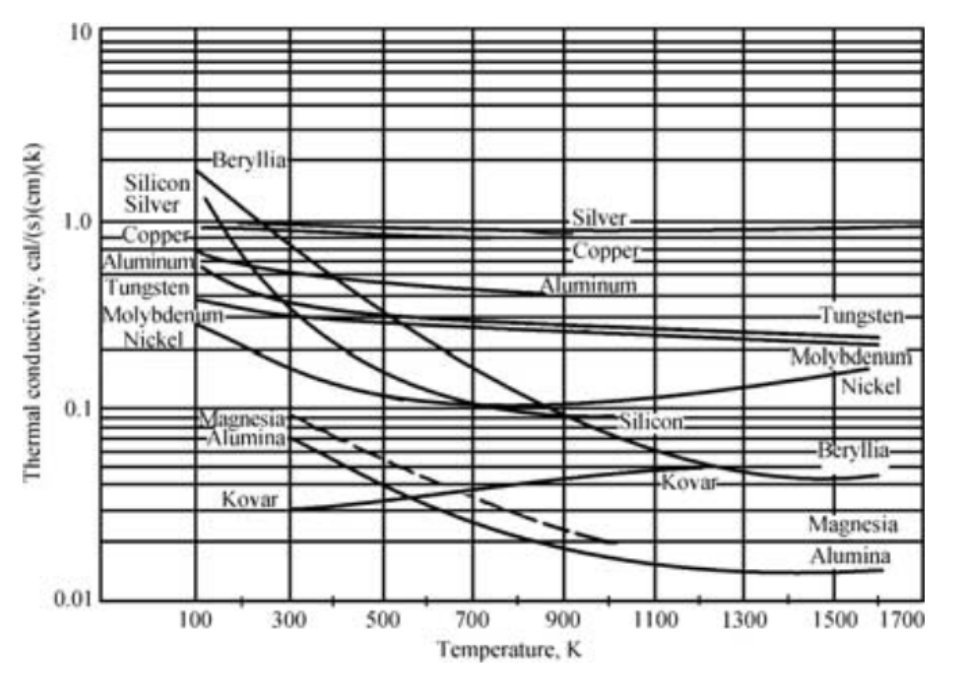

(1.9)热导率定义为材料在单位横截面积和单位长度的试样上,每秒钟能传递的热量,当温度差为一度时。在国际单位制中,热量以焦耳计,横截面积为一平方米,长度为一米,温差为一开尔文。在英制系统中,尺寸以英尺计,温度差以华氏度计,热量以英国热量单位(Btu)计。在非显著电导的固体材料中,称为声子的分子振动是热传导的方式。在具有可用于导电的“自由”电子的金属中,这些相同的电子也提供了另一种热传导方式。电导率和热导率的电子组分通过维德曼-弗朗茨-洛伦兹比例L关联,如公式(1.10)所示:

(1.10)

(1.10)其中 k = 热导率 σ = 电导率 T = 绝对温度 L = 维德曼-弗朗茨-洛伦兹常数,2.45 × 10−8 W · Ω/K2

这一金属中的额外热传导组分导致金属的热导率高于大多数陶瓷,后者几乎没有电导率。除了氧化铍、氮化铝、金刚石和立方氧化锆。

这是试样的长度变化与温度变化每度的单位长度的比率,相对于参考温度(通常是室温)的试样长度。由于每度温度变化引起的长度变化通常非常小,需要较大的温度变化才能诱导出可用适当精度测量的长度变化,尽管在特定温度附近的增量变化(因此,系数)可能不同。该系数取为在指定范围内的平均值,假设∆l/l关系是线性的。

在没有外力作用的情况下,开始发生流动的温度。

一般来说,这是材料在没有发生断裂的情况下承受快速温度变化(正面或负面)的能力。具有高热冲击抵抗性的材料通常表现出非常低的热膨胀系数和低脆性指数。

这一数量有多种定义方式。对于陶瓷来讲,最好将其定义为能在两个平行金属板之间的材料板中存储的电荷量与在相同面积和间隔的板中,当空间被抽真空时所能存储的电荷量的比率。

耗散因子是介电材料的一个重要属性,是衡量介电体损耗性的指标。当交流信号施加在一个电容器或电容性负载上时,理想情况下电压和电流相位差为90°,并且电容器中不耗散任何功率。然而,在所有真实的电容器中,相位差通常小于90°,并且会耗散功率。电流与电压矢量之间的角度被指定为δ(delta),delta的正切称为耗散因子。

这指的是材料隔离电路部分与外部电场的能力。

绝缘体不再隔离不同电路中的导体的电压。超过这个电压会导致电子雪崩,其中电子被加速到足以在碰撞中电离其他电子,从而产生可能对部件造成损害的电流。

一对一为您答疑解惑