在现代化大型水泥熟料生产线中,特别是日产万吨(10000 t/d)级别的回转窑,为了优化热工制度和物料运动,窑体筒身出现变径设计已成为一种常态。部分窑型甚至在窑头和窑尾存在两处变径区域,这对此处的耐火材料砌筑工艺提出了极为精细的要求。本文将以一条典型的10000 t/d生产线为例,深入剖析其筒体变径部位的砌筑方法与核心控制要点。

该生产线的筒体设计中,窑头变径区域位于距窑口2.4m至3.4m处,筒体直径由此处的5.8m平稳过渡到6.0m。窑尾的变径则位于距窑尾82m至85m的区间,筒体直径从6.0m扩大至6.4m。两处变径虽然都是直径扩张,但其具体的施工策略和砖型配比却各有侧重。

窑头部分的直径变化相对缓和,其施工核心在于通过少量加工砖与标准砖的精密配合,实现平滑的内衬过渡。

施工要求概括如下:

精确预控是前提:在正式砌筑前,必须进行“预码砖”工序。这一步骤的目的在于实地排布,精确测定加工砖所需的切割面尺寸,确保其加工误差被控制在2mm以内。这是保证整个环面平整度和锁紧力的关键。

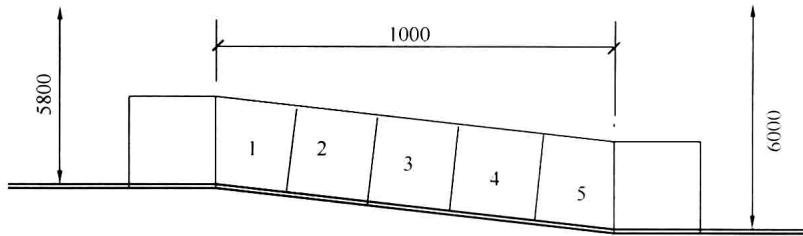

定制加工砖的布局:此处的过渡主要依靠1号至5号共五种加工砖来完成。它们的加工面位置需严格遵照施工图纸(如图1所示)。若业主或设计方有任何变更,必须提前沟通确认。

图1 窑头变径施工示意图(单位:mm)

湿砌法施工:所有耐火砖的加工面在砌筑时,必须采用火泥湿砌,以保证缝隙饱满、粘结牢固。除此特殊要求外,其余砌筑标准与窑体正常筒体部位的规范完全一致。

砖型配比:为了构成一个稳定闭合的砖环,1至5号砖采用了特定的配比方案,具体见表1。这组数据是经过精密计算得出的,用以确保不同砖型组合下的环形结构完整性。

表1 窑头变径区1~5号砖砌筑配比表

| 砖型 | 1 | 2 | 3 | 4 | 5 |

| B425 | 79 | 80 | 82 | 83 | 88 |

| B825 | 170 | 168 | 163 | 161 | 155 |

从这些要求可以看出,窑头变径段的砌筑质量高度依赖于前期准备的精细程度和现场施工的准确性。一个微小的尺寸偏差都可能导致应力集中,影响窑炉的长期稳定运行。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测回转窑耐火材料砌筑质量,可靠准确。欢迎沟通交流,电话19939716636

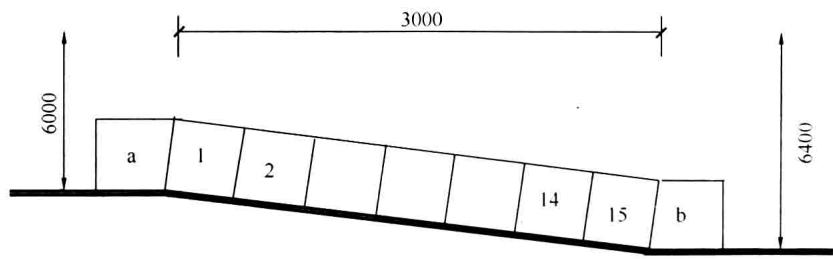

相比窑头,窑尾的变径幅度更大(直径增加0.4m),施工策略也因此有所调整。其核心思路是通过在过渡的始末两端使用加工砖,来确保中间形成斜坡的主体部分能够使用标准型号的耐火砖砌筑。

具体施工要求如下:

尺寸精度不变:与窑头一样,施工前必须通过预码砖来确定加工砖(此处为a、b号砖)的切割尺寸,且加工误差同样要求控制在 ≤ 2mm。

巧妙的过渡设计:如图2所示,a、b两种加工砖被 strategically 放置在直径变化的起始和终止位置。这样的设计巧妙地创造出一个可以使用标准砖直接砌筑的斜坡,简化了施工,同时保证了斜坡段砌体的规整和强度。

图2 窑尾变径施工示意图(单位:mm)

湿砌工艺:同样,所有经过切割加工的砖面都必须带火泥浆湿砌,而其余部分的砌筑标准则与常规筒体保持一致。

详细的砖型配比:由于直径变化更大,窑尾变径处所需砖的组合也更为复杂,共涉及1号到15号砖的配比。具体的砌筑配比方案见表2。

表2 窑尾变径区1~15号砖砌筑配比表

| 砖型 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| B425 | 59 | 58 | 57 | 56 | 55 | 54 | 53 | 53 | 52 | 51 | 50 | 49 | 48 | 47 | 46 |

| B825 | 121 | 126 | 128 | 130 | 132 | 134 | 136 | 137 | 138 | 140 | 142 | 144 | 146 | 148 | 149 |

总而言之,回转窑变径部位的耐火材料砌筑,是一项集精确计算、精细加工与精湛施工于一体的系统工程。无论是窑头还是窑尾,其核心都在于如何通过有限的加工砖与标准砖的组合,创造出一个力学性能稳定、几何形状平滑的过渡内衬。施工中的任何疏忽,都可能成为未来生产中的薄弱环节。因此,严格遵循设计方案和施工规范,是确保窑炉长周期、安全稳定运行的根本保障。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价