RH炉(Ruhrstahl-Heraeus)作为现代钢液二次精炼的核心设备,其运行环境极为苛刻。真空、高温、高速钢液流动以及复杂的化学反应,共同对炉衬耐火材料构成了前所未有的复合挑战。理解这些损毁机理,是提升炉衬寿命、保障生产稳定性的前提。

RH精炼工艺的核心在于通过真空抽吸和上升管吹氩(Ar),在炉内形成剧烈的钢液循环。以一台265吨的RH炉为例,其钢液循环速度可高达惊人的 200 t/min。如此高速的钢液流,对直接接触的真空室下部、喉口、底部及浸渍管内衬,形成了强烈的机械冲刷和磨损。这种冲刷作用会不断剥离反应产物层,持续暴露新的耐火材料表面,从而急剧加速化学侵蚀的进程。本质上,这是一种物理磨损与化学侵蚀的协同破坏效应。

RH精炼属于间歇式作业,炉次间的停炉和准备时间较长,导致炉衬经受剧烈的温度波动。熔渣与耐火材料同为氧化物体系,二者间的润湿性普遍较好。在高温下,熔渣极易渗透进入耐火材料的显微气孔中,并与材料发生反应,形成一层与原始砖体在化学成分和物理性质上均不相同的致密“变质层”。

当温度大幅下降时,由于变质层与未受影响的原始砖层(未变层)之间的热膨胀系数存在显著差异,两者界面处会产生巨大的热应力。当应力超过材料的结合强度时,便会诱发平行于工作面的裂纹,最终导致材料成层状开裂脱落。这种现象被称为“结构剥落”,其对炉衬的破坏程度远超单纯的高温熔蚀。对多家钢厂RH炉使用后的镁铬砖进行解剖分析发现,在距离工作热面 10-30 mm 处普遍存在平行裂纹,这为结构剥落的发生提供了直接证据。

要准确诊断结构剥落的程度并追溯其根源,需要对用后耐火材料进行精细的显微结构与物相分析,判定变质层的厚度、成分以及裂纹的扩展路径。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料失效分析,可靠准确。欢迎沟通交流,电话19939716636

RH精炼过程中,真空与吹氧操作交替进行,使得炉内气氛的氧分压在极低和较高水平之间剧烈振荡。在抽真空的低氧压条件下,镁铬砖中的 MgO 和尖晶石相 MgO·Cr2O3 会发生分解反应,其产物以气相形式从砖体中逸出。而在吹氧的高氧压阶段,它们同样会通过另一路径发生反应并气化挥发。这种关键化学组分的气化流失,直接削弱了耐火材料晶粒或骨料颗粒间的结合,导致材料结构疏松、强度下降,在高速钢流的冲击下变得不堪一击。

1. 铁硅酸性渣的侵蚀

无论是采用底部吹氧(RH-OB)还是顶部氧枪吹氧(RH-KTB),吹氧操作都会加速钢液的脱碳反应 [C] + [O] = CO(g),同时因 CO 二次燃烧及 Fe、Si、Mn 等元素的氧化而使钢液升温。这一过程会形成富含氧化铁的酸性渣,其化学组成为 FeO-SiO2-MnO-Al2O3 渣系。这类熔渣的特点是流动性极佳,能轻易渗入耐火材料内部,造成严重的化学侵蚀。

2. 脱硫粉剂的侵蚀

钢液脱硫是精炼的重要环节。脱硫粉剂通常由萤石和石灰构成,属于 CaF2-CaO-Al2O3 渣系。为了确保脱硫效果,这些粉剂会在循环流动的钢液中停留一段时间。该渣系具有熔点低、黏度低、流动性好的特点,因而对耐火材料的渗透和侵蚀能力非常强。渗入的熔渣会溶解耐火材料的基质或结合相,破坏材料的内部结构,降低其高温强度,使其更容易被钢液流冲走。

浸渍管是RH炉中损毁最迅速、寿命最短的部件。它承受了上述所有损毁因素的叠加作用,并且还面临着一些特殊的挑战:

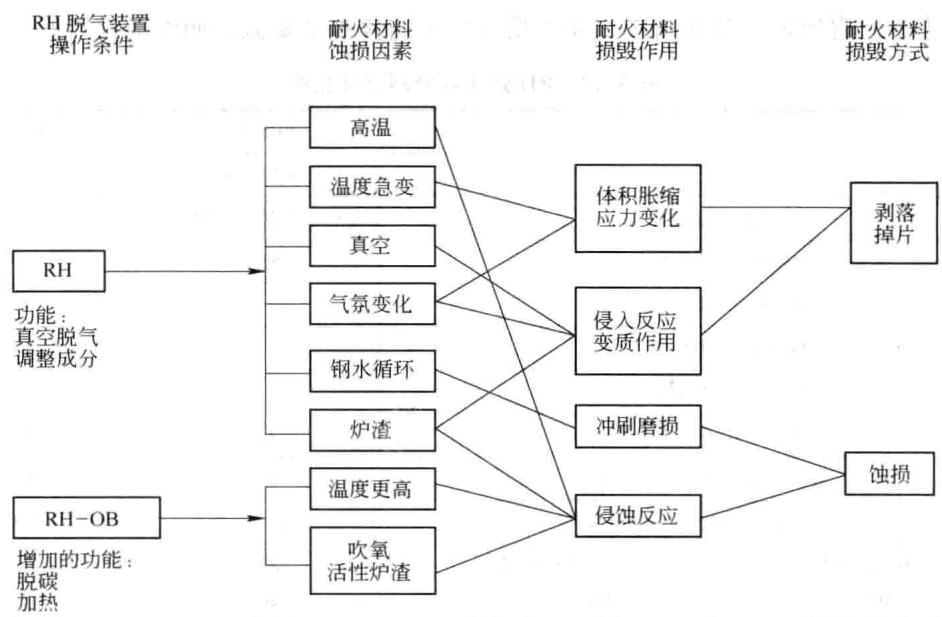

综上所述,RH炉用镁铬质耐火材料的损毁是一个由物理冲刷、热应力、气氛交变和多源熔渣化学侵蚀共同作用的复杂过程,如下图所示。

图1 RH炉用镁铬质耐火材料的损毁机理

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价