RH真空脱气炉的身份早已不是最初那个单纯的脱气装置。随着现代炼钢工艺向着吹氧、喷粉等多功能一体化方向发展,其内部的耐火材料内衬所面临的服役环境也日趋严苛。曾经的黏土砖、高铝砖已无法胜任,取而代之的是各类高级耐火材料。

尤其是在高级特种钢(如超低碳钢)的生产中,为了追求更高的冶炼效率和更稳定的产品质量,增大钢液环流量、大量吹入气体等强化冶炼手段被广泛采纳。但这带来了一系列连锁反应:

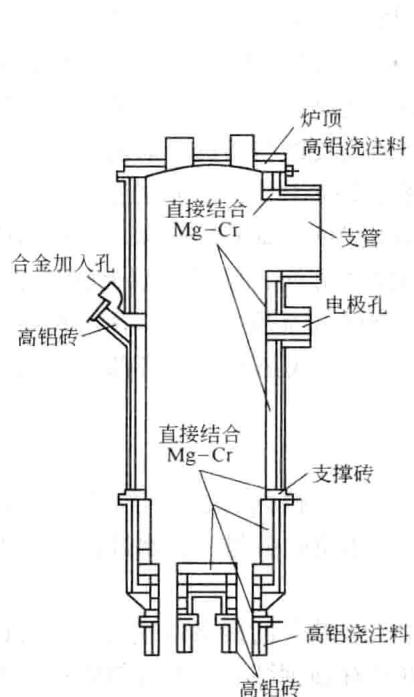

这些因素共同作用,使得内衬材料的损毁速度显著加快。因此,当今的RH及RH-OB炉,其内衬材料的选择已经形成了一套成熟的策略:以直接结合镁铬砖作为主体,在吹氧口等关键区域则使用性能更优的半结合或再结合镁铬砖,部分位置也会见到镁炭砖的身影。

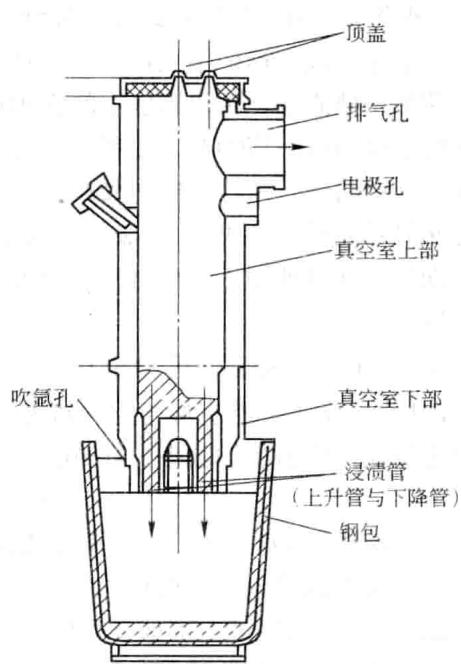

图1 宝钢RH真空脱气装置用耐火材料

图1 宝钢RH真空脱气装置用耐火材料

RH炉是一个在高温与真空环境下工作的细长容器。基于不同部位的损毁机理与寿命预期,其内衬通常采用可更换的分段式设计,并实施“分区砌衬”的综合策略。一个普遍的规律是:越靠近钢液、工况越恶劣的下部,耐火材料的寿命越短。其中,浸渍管(或称升降管)往往是整个装置寿命的短板所在。

图2 RH炉各部分的耐火材料

图2 RH炉各部分的耐火材料

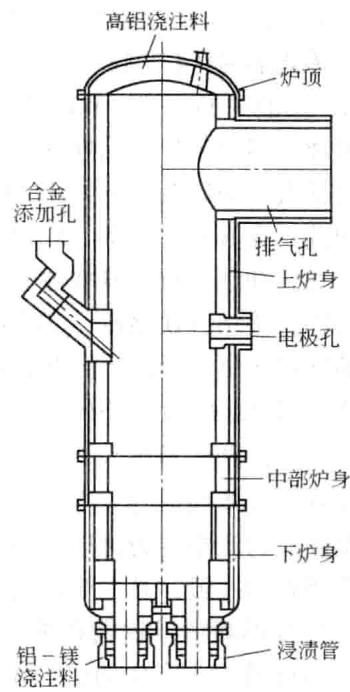

图3 RH炉脱气装置的典型内衬剖面

图3 RH炉脱气装置的典型内衬剖面

RH真空室的操作条件极为苛刻。通常在预热至1300°C后投入使用,升降管插入约300mm深的钢液中。在1650~1700°C的高温和约66.66 Pa的真空度下,进行长达30-60分钟的脱气、造渣和合金化精炼。吹氧功能(RH-OB)的加入,更是强化了精炼过程,但也导致钢水飞溅加剧,对耐火材料的耐侵蚀性和抗热震性提出了极高的要求。

A. 真空室上部:应对飞溅与气氛变化的挑战

真空室上部虽然不与钢液直接接触,避免了冲刷和熔渣侵蚀,但并非高枕无忧。抽真空和吹气过程会引发钢液中的脱碳反应:

[C] + [O] = CO(g)

该反应产生的CO气泡会搅动钢液,导致其剧烈喷溅,黏附在炉壁上,严重时会形成结瘤。在中修期间,为了清除这些冷钢结瘤,常常会对炉壁耐火材料造成物理损伤。

另一个隐蔽的损毁机制源于气氛变化。抽真空时氧分压极低,而停歇期空气进入,氧分压升高。这种氧化-还原气氛的交替,会诱导镁铬砖中氧化铁发生价态转变,产生体积效应,进而破坏砖体结构。因此,尽管此区域通常使用普通镁铬砖或铝镁尖晶石砖,但绝不推荐镁炭砖。原因在于真空环境下会加速其自耗反应:

MgO + C = Mg(g) + CO(g)

一个有效的替代方案是采用Al₂O₃-MgO·Al₂O₃系的整体浇注衬或喷补料。

B. 真空室下部、底部与喉口:直面冲刷与熔渣侵蚀的核心区

这些部位是RH炉内衬损毁最严重的区域之一,它们直接承受着高速循环钢液的冲刷。特别是在冶炼IF钢、硅钢等超低碳钢种时,长时间(可达35分钟)的抽真空和吹氧脱碳,会使钢液中的Fe, Si, Mn, Al等元素氧化,形成富含氧化铁的酸性渣。喷吹脱硫剂又会形成熔点低、流动性好的CaO-CaF₂-Al₂O₃系熔渣。

实践证明,镁钙砖(MgO-CaO)在抵抗这两类熔渣的侵蚀与渗透方面性能不佳,其抗冲刷能力也逊于镁铬材料,因此不宜用于此部位。研究与应用均表明,最合适的选择是高品质的直接结合镁铬砖,特别是Cr₂O₃含量较高的牌号。电熔再结合镁铬砖,或基质中Cr₂O₃含量高且气孔微细化的镁铬砖,因其优异的抗冲蚀、抗渗透性能,成为此区域的首选。

浸渍管结构复杂,由中心的气体喷射管、钢结构骨架和耐火材料共同构成。其损毁机制是热、力、化学多重因素耦合作用的结果,每一项都对材料性能构成了极致考验。

C. 浸渍管内衬:在热震与冲刷的夹缝中求生

浸渍管内衬不仅要抵抗高速钢液的冲刷,更要承受比真空室更剧烈的温度波动,因为其在停歇期间难以有效保温,这使得抗热剥落与结构剥落性能至关重要。同时,它还要抵抗碱度m(CaO)/m(SiO₂)≥2的高碱性渣侵蚀。

目前,高抗热震性镁铬砖是此部位的主流选择。提升其抗热震性的一条有效技术路径是优化化学成分:降低氧化铁含量并增加Al₂O₃含量。高含量的氧化铁在炉内氧化还原气氛交替下,会经历从镁方铁矿 ((Mg·Fe)O) 到镁铁氧体 (MgO·Fe₂O₃) 的相变,伴随显著的体积变化,这是导致砖体开裂的关键因素之一。而增加Al₂O₃含量,则可以有效提高砖的直接结合程度,从而提升材料的强度和稳定性。

浸渍管的常见损伤及对策包括:

D. 浸渍管外壁:整体浇注料的性能博弈

浸渍管外壁浇注料的损毁同样是热震破坏和熔渣侵蚀双重作用的结果。为了使其寿命与内衬相匹配,低水泥或无水泥浇注料应运而生,材质多为高铝、刚玉或铝镁质。

板状刚玉因其颗粒内部含有大量圆形封闭微气孔,加热过程中体积稳定,抗热震性优异,被认为是理想的骨料。为了进一步提升抗开裂性,通常会加入不锈钢纤维。引入适量的Al₂O₃和MgO超细粉可以改善材料的耐蚀性。而利用铝镁浇注料自身产生的膨胀,或加入约4%的钢纤维增强,则能显著提高材料的抗热震性能。

表1给出了某企业生产的RH炉浸渍管浇注料的典型理化指标,反映了当前高性能浇注料的技术水平。要准确评估这类材料在复杂工况下的综合表现,依赖于精密的实验室分析。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能,可靠准确。欢迎沟通交流,电话19939716636

表1 某企业生产的RH炉浸渍管浇注料理化指标 | 项 目 | 牌 号 | | :— | :—: | :—: | | | TR-1 | TR-2 | | w(Al2O3)(不小于)/% | 80 | 93 | | w(MgO)(不小于)/% | 8 | - | | 体积密度(不小于)/g·cm-3 | 2.9 | 2.9 | | 常温耐压强度/MPa | | | | 110℃×24h | 30 | 60 | | 1550℃×3h(不小于) | 60 | 70 | | 常温抗折强度/MPa | | | | 110℃×24h | 5 | 6 | | 1550℃×3h(不小于) | 7 | 10 | | 线变化率/% | 0~0.1 | ±0.5 | | 使用温度/℃ | 1750 | 1750 |

下一篇:RH炉用耐火材料损毁机理深度剖析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价