在现代钢铁冶金领域,炉外精炼技术是生产高品质、高洁净度钢材的核心环节。然而,这一过程伴随着高温、真空、熔渣侵蚀和钢水冲刷等极端苛刻的工况,对作为反应容器的耐火材料构成了严峻挑战。耐火炉衬的寿命不仅直接关联生产成本,更深远地影响着冶炼效率与最终钢材的质量。因此,如何根据具体的工艺条件,系统性地选择合适的耐火材料,成为了一项精细而关键的工程决策。这并非简单的材料堆砌,而是一个涉及多维度因素的综合权衡过程。

炉外精炼的工艺温度普遍在 1550~1700°C 的区间,某些特定工艺甚至会攀升至 1800°C。温度对耐火材料的侵蚀作用是指数级的。以AOD炉为例,实测数据显示,当精炼峰值温度仅提升10°C,耐火材料的寿命竟会缩减高达30%。这种严酷的热负荷要求炉衬材料必须具备卓越的耐火性能,能够承受极限温度和局部过热区的热冲击。

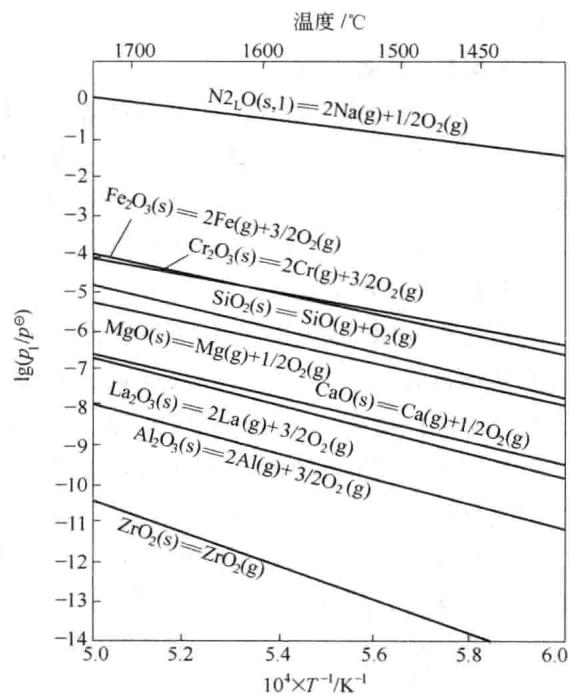

图1 各种氧化物在不同温度下的蒸气压

理想的材料在高温下应尽可能减少液相的生成,以抵御低黏度炉渣的渗透和侵蚀。基于此,高纯度、高直接结合率的碱性砖(如镁砖)成为首选。

同时,间歇式的生产操作带来了剧烈的温度波动,易导致炉衬因热应力而产生结构性剥落。在冶炼条件许可的情况下,抗热震稳定性最优的镁炭砖(MgO-C)或镁铬砖(MgO-Cr2O3)是更佳的选择。若温度激变剧烈但持续时间短,镁白云石砖的适应性则表现更优。以LF(V)钢包为例,其不同部位的选材策略就体现了这种分区优化的思想:渣线区采用耐侵蚀性强的MgO-C砖或MgO-Cr2O3砖,侧壁选用MgO-CaO系或MgO-Cr2O3砖,而对温度和侵蚀要求相对较低的底部则可使用优质高铝砖。

所有炉外精炼工艺都配备了钢水搅拌装置,以促进反应均匀进行。但搅拌也极大地加剧了对炉衬的物理冲刷和磨损。

针对这些动态侵蚀,高侵蚀区域必须选用具备优异高温强度和抗冲刷能力的耐火材料,例如镁铬质、高纯镁质以及铬刚玉质材料。同时,材料还需具备较低的高温蠕变性,以维持结构稳定。从工艺角度看,尽可能缩短精炼时间也是延长炉衬寿命的有效手段。

耐火材料的选择必须与熔渣和钢水的化学性质高度匹配,以最大限度减缓化学侵蚀。

要精确评估和控制这些复杂的化学交互作用,往往需要对耐火材料的化学成分、相组成及在模拟工况下的抗侵蚀性能进行精密测定。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

从全球范围看,不同地区的选材策略呈现出一定差异。欧美国家在高侵蚀区倾向于使用综合性能优良的镁铬质砖,而日本则更普遍地采用镁白云石质砖。结合中国的资源禀赋,镁钙质材料、含碳制品以及高性能镁炭砖已成为我国炉外精炼用耐火材料的研究与应用重点。

下表系统总结了当前主流二次精炼设备所采用的典型耐火材料配置。

表1 二次精炼炉用典型耐火材料

| 精炼设备 | 主要材质 | 其他材质 |

|---|---|---|

| RH | 直接结合镁铬砖 | 镁炭砖、高铝砖 |

| DH | 高铝浇注料 | 铝尖晶石浇注料 |

| AOD | 镁铬砖(再结合、半再结合及直接结合) | 镁钙砖 |

| VOD | 镁白云石砖 | 锆砖 |

| LF | 镁炭砖 | 镁白云石砖、铝镁炭砖、刚玉尖晶石砖、MgO-MA-ZrO2砖 |

| VAD | 铝镁炭砖 | 炭砖 |

| ASEA-SKF | 镁炭砖、镁铬砖 | 高铝砖 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价