真空精炼工艺的复杂性,尤其是熔渣碱度(CaO/SiO2比值)的大幅波动,对炉衬耐火材料提出了极为严苛的要求。可以说,没有高性能的耐火材料,现代真空精炼技术就无从谈起。本文将深入探讨不同真空精炼装置对内衬材料的特定需求,并剖析其背后的作用机理与选材逻辑。

在处理低碳、超低碳钢及不锈钢的真空吹氧脱碳(VOD)类装置中,炉衬不仅要经受高温真空的考验,还要直面吹氧脱碳带来的剧烈化学侵蚀和物理冲刷,工作环境异常严酷。

最初,业界曾寄希望于具有优良抗渣性的含碳耐火材料。然而,实践很快暴露出其致命短板:在真空高温条件下,MgO-C反应会加剧,导致耐火材料因氧化脱碳而过快损耗;同时,碳的引入还会污染钢液,对于追求极致纯净度的特殊钢种而言,这是无法接受的。在炉衬寿命与金属质量的博弈中,后者显然占据了主导地位。

到了20世纪90年代,欧洲的研究者们将目光投向了高性能的镁尖晶石(MgO-Spinel)砖。但实验表明,即便是这类高性能材料,也只能在RH真空室等负荷最小的区域替代不超过50%的传统内衬。进一步研究发现,虽然镁铝尖晶石(Spinel, MgO·Al2O3)和镁铬尖晶石(Cpinel, MgO·Cr2O3)在应对某些熔渣时表现相近,但面对富含CaO的强碱性熔渣,后者的抗渣性明显更胜一筹。因此,时至今日,镁铬砖(MgO-Cr2O3)依然是这类装置内衬的主力军。

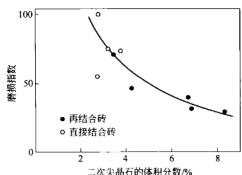

日本新日铁的实炉试验曾对比了不同类型的MgO-Cr2O3砖,一个有趣的发现是,再结合镁铬砖的寿命竟比直接结合镁铬砖高出0.5至0.8倍,且寿命与Cr2O3含量并无直接的线性关系。这背后隐藏着怎样的微观结构差异?

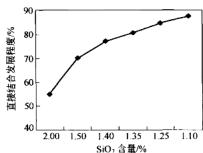

答案在于“结合方式”。传统的镁铬砖中,杂质硅酸盐相会在方镁石和尖晶石晶粒间形成一层“硅酸盐结合”的薄膜(如图1所示),这层低熔点相削弱了晶粒间MgO-MgO、MgO-Cpinel以及Cpinel-Cpinel的直接接触和结合。

图1 镁铬质耐火材料直接结合发展程度与硅酸盐相含量的关系

图1 镁铬质耐火材料直接结合发展程度与硅酸盐相含量的关系

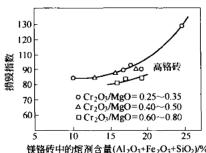

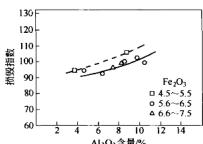

而高性能的“直接结合”镁铬砖,通过优化原料纯度与烧成工艺,极大减少了硅酸盐相的存在(如图2、图3),实现了主晶相的直接键合。这种微观结构的优化,显著提升了材料的抗渣性、热震稳定性和高温强度。

图2 在镁铬砖中熔剂含量对损毁的影响

图2 在镁铬砖中熔剂含量对损毁的影响

图3 在镁铬砖中Al2O3含量对砖损毁的影响

图3 在镁铬砖中Al2O3含量对砖损毁的影响

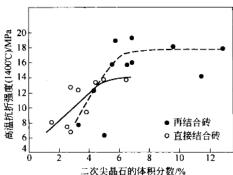

这种卓越性能的核心,源于“二次尖晶石”的生成。这些在烧成和冷却过程中从方镁石固溶体中析出的细小尖晶石,如钉扎般强化了晶界,有效提升了材料的抗侵蚀能力(图4)和高温抗折强度(图5)。

图4 镁铬砖二次尖晶石量与耐蚀性间的关系

图4 镁铬砖二次尖晶石量与耐蚀性间的关系

图5 在1400°C高温烧成镁铬砖的高温抗折强度与二次尖晶石量之间的关系

图5 在1400°C高温烧成镁铬砖的高温抗折强度与二次尖晶石量之间的关系

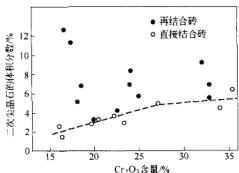

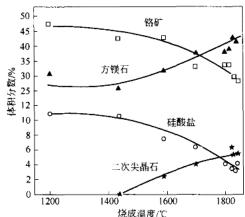

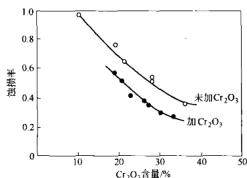

二次尖晶石的含量主要受两大因素调控:配料中的Cr2O3含量(图6)和烧成温度(图7)。提高Cr2O3含量和烧成温度(通常在1800°C以上),能促进更多尖晶石固溶于方镁石中,并在后续冷却过程中析出,形成理想的微观结构。

图6 镁铬砖内二次尖晶石量与Cr2O3含量间关系

图6 镁铬砖内二次尖晶石量与Cr2O3含量间关系

图7 烧成温度对镁铬砖相组成的影响

图7 烧成温度对镁铬砖相组成的影响

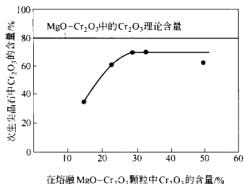

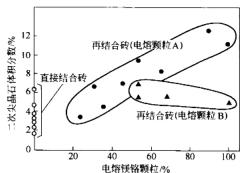

不同类型的镁铬砖中,二次尖晶石的含量差异显著(图8)。对于再结合砖,其二次尖晶石含量还受到电熔MgO-Cr2O3砂料中Cr2O3含量的影响(图9,表1)。

图8 熔融MgO-Cr2O3颗粒中Cr2O3的数量对析晶的次生尖晶石化学成分的影响

图8 熔融MgO-Cr2O3颗粒中Cr2O3的数量对析晶的次生尖晶石化学成分的影响

图9 基质内电熔镁铬砂的比例对镁铬砖中二次尖晶石量的影响

图9 基质内电熔镁铬砂的比例对镁铬砖中二次尖晶石量的影响

| 类型 | A | B | |

|---|---|---|---|

| 化学组成(质量分数)/% | MgO | 63.26 | 70.01 |

| Cr2O3 | 14.76 | 17.56 | |

| Al2O3 | 9.36 | 4.57 | |

| Fe2O3 | 10.91 | 6.89 | |

| SiO2 | 1.25 | 0.93 | |

| CaO | 0.79 | 0.76 | |

| 计算后相组成(质量分数)/% | 方镁石 | 51.8 | 61.1 |

| 尖晶石 | 45.4 | 37.2 | |

| 钙镁橄榄石 | 2.2 | 2.1 | |

| 镁橄榄石 | 0.9 | 0.3 | |

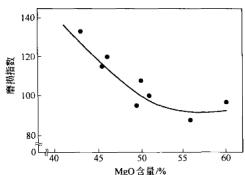

此外,MgO含量对砖的耐磨性也有影响(图10)。

图10 MgO含量对镁铬砖磨损指数的影响

图10 MgO含量对镁铬砖磨损指数的影响

综合来看,生产用于真空装置易损部位的顶级直接结合MgO-Cr2O3砖,其工艺要点可归结为:

图11 MgO-Cr2O3砖的Cr2O3含量对蚀损率的影响

图11 MgO-Cr2O3砖的Cr2O3含量对蚀损率的影响

图12 析出的尖晶石尺寸与冷却速度的关系

图12 析出的尖晶石尺寸与冷却速度的关系

图13 镁铬砖的显微结构模拟图

图13 镁铬砖的显微结构模拟图

VAD、ASEA-SKF等钢包精炼技术,将钢包从一个简单的“容器”转变为一个复杂的“反应器”。电弧加热、电磁搅拌、真空处理、剧烈的热循环以及高腐蚀性熔渣,都对内衬耐火材料提出了全新的、多维度的性能要求:

| 品种 | 砖的材质 | 重量减少速度 /g·(cm2·min)-1 |

|---|---|---|

| 高铝砖 | 高纯刚玉 (Al2O3 99%) | |

| 高铝质 (Al2O3 90%) | ||

| 莫来石质 (Al2O3 72%) | ||

| 高铝质 (Al2O3 70%) | ||

| 电熔高铝质 (Al2O3 96%, Na2O 3.4%) | ||

| 碱性砖 | 高纯镁砖 (MgO 97%) | |

| 直接结合镁铬砖 (MgO 73%) | ||

| 再结合镁铬砖 (MgO 62%) | ||

| 镁尖晶石 (MgO 89%, Al2O3 9.8%) | ||

| 氧化钙 (CaO 96%) | ||

| 高纯白云石 (MgO + CaO 99%) | ||

| 电熔镁铬 (MgO 57%) | ||

| 特种砖 | 高纯氧化钙稳定氧化锆 (ZrO2 96%) | |

| 锆质 (ZrO2 66%) | ||

| 铬质 (Cr2O3 26%) |

早期,高性能的MgO-Cr2O3砖是渣线部位的首选。然而,环保法规的日趋严格推动了钢包内衬的“无铬化”进程。如今,MgO-C砖和MgO-CaO-C砖已成为渣线的主流选择,而低蚀损区则多采用Al2O3-Spinel质浇注料。

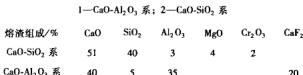

那么,渣线部位究竟该选MgO-C还是MgO-CaO-C?这取决于熔渣体系。

图14 MgO-CaO-C砖抗侵蚀性试验(1750°C,4h回转试验)

图14 MgO-CaO-C砖抗侵蚀性试验(1750°C,4h回转试验)

因此,精确判断熔渣类型,是做出正确选材决策的前提。这种基于反应机理的材料选择,充分体现了现代耐火材料应用的科学性。

白云石质耐火材料的历史可谓跌宕起伏。它开启了碱性炼钢的时代,后又被镁铬砖和镁砂所取代,直到对洁净钢生产的需求日益增长,这种兼具耐用性与钢液净化功能的材料才重新回到舞台中央。

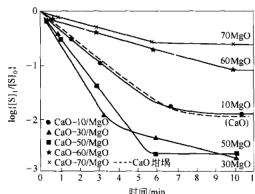

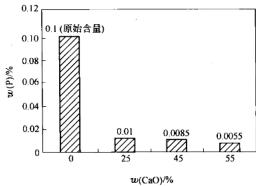

研究表明,MgO-CaO质材料具有优异的冶金功能:

图15 MgO-CaO材料在1600°C下对钢水脱硫(S)的行为

图15 MgO-CaO材料在1600°C下对钢水脱硫(S)的行为

图16 MgO-CaO材料对钢水脱P的行为

图16 MgO-CaO材料对钢水脱P的行为

这些特性使其成为不锈钢等高性能钢种精炼过程中的理想选择,无论从技术还是经济角度看,都极具竞争力。

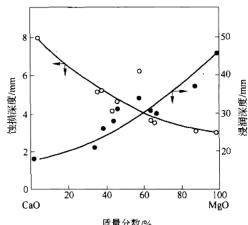

然而,MgO-CaO质材料的应用也面临挑战,主要是易水化和高温下的不可逆收缩。后者会导致砌缝开裂,加速损毁。

要克服这些问题,需要从材料设计和工艺控制两方面入手:

图17 镁白云石砖进行渣蚀试验后蚀损深度与渣蚀深度的关系

图17 镁白云石砖进行渣蚀试验后蚀损深度与渣蚀深度的关系

对材料微观结构、化学成分和物理性能的精确表征,是实现上述优化设计和质量控制的基础。这需要借助一系列专业的分析测试手段。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料物相分析、显微结构表征、高温性能测试,可靠准确。欢迎沟通交流,电话19939716636

总而言之,只要能有效控制操作温度并合理设计材料,高MgO含量的镁白云石砖在VOD钢包渣线部位完全可以获得与传统镁铬砖相近的使用寿命,同时还兼具成本和环保优势,并能提升钢水洁净度。表3展示了几种用于VOD钢包的烧成MgO-CaO砖的性能,可以看到,采用合成MgO-CaO砂生产的高温烧成砖具有更高的抗蚀性,更适合渣线等苛刻部位。

| 类别 | 普通烧成砖 | 高温烧成砖 | |||

|---|---|---|---|---|---|

| L45N | L65N | HI65N | HS65N | HS85N | |

| w(MgO)/% | 45.2 | 57.3 | 59.1 | 64.2 | 85.0 |

| w(CaO)/% | 51.5 | 38.4 | 38.8 | 34.6 | 14.3 |

| w(SiO2)/% | 0.8 | 1.6 | 0.6 | 0.2 | 0.3 |

| w(Fe2O3)/% | 1.9 | 1.5 | 1.2 | 0.2 | 0.1 |

| 气孔率/% | 10.5 | 11.5 | 10.5 | 11.0 | 12.5 |

| 体积密度/g·cm-3 | 3.00 | 3.07 | 3.05 | 3.07 | 3.05 |

| 耐压强度/MPa | 102 | 62 | 88 | 80 | 63 |

| 抗折强度/MPa | 29 | 20 | 26 | 27 | 17 |

| 应用部位 | 侧壁 | 渣线 | |||

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价