炉外精炼,或称二次精炼,是现代钢铁生产中不可或缺的关键环节。其核心使命已不再是单纯的冶炼,而是针对特定的钢种需求,对初炼炉(如转炉、电炉)产出的钢水进行一系列深度处理。这个过程好比对一块璞玉进行精雕细琢,旨在将“合格”的钢水提升为“高性能”的钢材。其基本作用可归结为四大功能模块:温度补偿、熔体搅拌、净化提纯和成分微调。

精炼过程往往耗时较长,钢水的热量会持续散失。为了维持理想的反应温度,必须对钢水进行精确的温度控制与补偿。目前,工业中主要采用两种升温路径。

静止的钢水就如同一个迟缓的化学反应器。为了打破熔体内部的传质瓶颈,加速冶金反应,并确保温度与成分的宏观均匀性,强有力的搅拌是必须的。

氢、氮等气体和各类非金属夹杂物是影响钢材性能的有害元凶,必须在精炼阶段予以最大程度的去除。其技术原理多种多样,但目标一致。

要精确评估去气和夹杂物去除的效果,需要借助先进的分析手段,对最终产品的纯净度进行严格的质量控制。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢中气体与夹杂物分析、金属材料洁净度检测,可靠准确。欢迎沟通交流,电话19939716636

通过向钢包内加入预先配制好的、具有高碱度和低熔点的合成渣(如钙系渣),可以高效地吸收钢水中的硫、磷等有害杂质。在 LF 炉、VAD 工艺以及专门的合成渣洗法中,该技术与充分的搅拌相结合,能够将钢中的 [S]、[P] 含量降至极低水平。

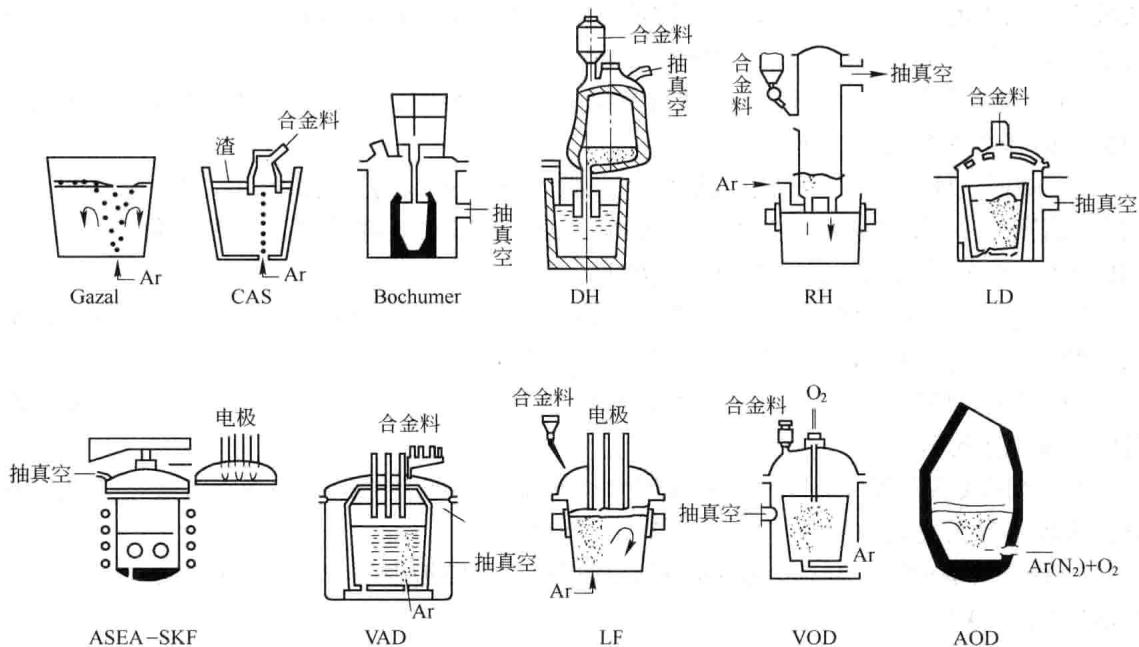

现代炉外精炼装置已不再是单一功能的简单设备,而是上述各项功能的有机组合。开发者们根据不同的冶炼目标(如生产超低碳钢、不锈钢、轴承钢等),将加热、搅拌、真空、脱气、脱硫等功能进行模块化集成,形成了各种高效的精炼工艺。下表梳理了部分具有里程碑意义的典型精炼装置及其技术特点。

表1 典型炉外精炼装置及其技术特征

| 名称 | 开发年份 | 开发者 | 技术特点 |

|---|---|---|---|

| 合成渣洗 | 20世纪30年代 | 法国 Perrin | 利用 60%CaO-40%Al₂O₃ 系液态渣进行冲混精炼 |

| VID | 50年代初 | 德国、苏联 | 钢包、钢流或出钢过程中的真空脱气 |

| DH | 1956 | 德国 Dortmund-Horder 厂 | 提升式真空循环脱气 |

| RH | 1959 | 德国 Rheinstahl Heraeus 公司 | 循环式真空脱气 |

| ASEA-SKF | 1965 | 瑞典 ASEA-SKF 公司 | 电磁搅拌,大气压电弧加热,钢包脱气 |

| VOD (Vac) | 1965 | 德国 | 真空环境下顶吹氧脱碳 |

| AOD | 1968 | 美国 | 氩氧混合气体淹没式喷吹脱碳 |

| VAD | 1968 | 美国 Finkl-Mohr 公司 | 低压下电弧加热,结合吹氩的钢包脱气 |

| LF | 1971 | 日本大同特殊钢 | 大气压下埋弧加热,钢包底吹氩搅拌 |

| 喷粉 (TN, SL) | 70 年代初 | 德国、瑞典 | 淹没式喷枪吹入渣粉或合金粉末 |

| 喂线 | 70 年代初 | 法国 | 高速向钢水中喂入包芯线(内含合金料或脱氧剂) |

| RH-OB | 1972 | 日本新日铁 | 在 RH 真空槽下部增设淹没式吹氧功能 |

| SAB、CAB、CAS | 1974 | 日本 | 钢包加盖(或罩),吹氩保护并添加合金 |

| SRP | 1982 | 日本住友金属 | 转炉双联与渣金逆流式铁水预处理技术 |

| CAS-OB | 1983 | 日本新日铁 | 在 CAS 基础上,利用 Al-O₂ 反应化学增温 |

| ORP | 1986 | 日本新日铁 | 带浸渍罩的铁水包作为反应器的预处理技术 |

| RH-KTB | 1988 | 日本川崎制铁 | 在 RH 真空槽内增设顶吹氧枪 |

| H 炉 | 日本神户制钢 | 专用于铁水预处理的复吹转炉 |

这些工艺的组合与演化,最终形成了多样化的现代炉外精炼工作站,如下图所示。

图1 几种典型的炉外精炼装置示意图

图1 几种典型的炉外精炼装置示意图

下一篇:炉外精炼方法及其关键耐火材料配置

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价