炉外精炼,或称二次冶金,是现代钢铁生产流程中不可或缺的核心环节。它架设在初炼炉与连铸之间,承担着对钢水进行成分微调、温度精确控制以及杂质深度净化的关键使命。不同的精炼工艺,因其冶金功能的侧重与工艺环境的差异,对作为其“战甲”的耐火材料提出了截然不同的苛刻要求。可以说,炉外精炼技术的每一次进步,都与耐火材料的革新相伴相生。

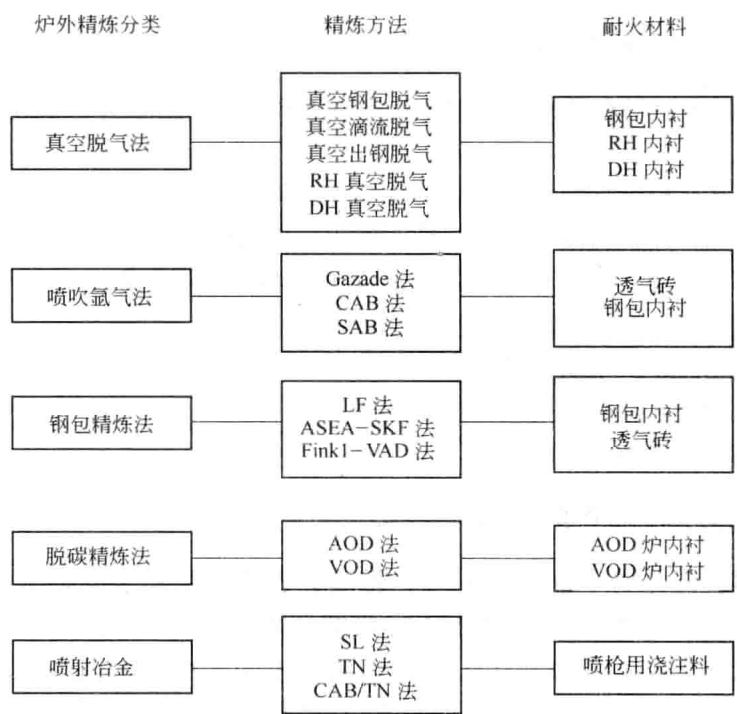

如下图所示,现代炉外精炼工艺可根据其核心功能特点,大致划分为几个主流路径。

图1 炉外精炼方法与耐火材料配置总览

LF炉(Ladle Furnace),即钢包精炼炉,是最为普及的炉外精炼设备之一。其核心任务是为钢水提供热量补偿、通过吹氩搅拌实现成分与温度的均匀化,并为后续的合金化与脱硫反应创造条件。

在这种工艺模式下,整个钢包本身就是一个反应器,其不同部位经受着不同的考验:

对上述各部位耐火材料,尤其是渣线用镁碳砖的抗侵蚀性、显微结构和热震稳定性的精确评估,是保障LF炉安全、高效运行的基础。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能,可靠准确。欢迎沟通交流,电话19939716636

当冶炼目标转向超纯净钢,尤其是需要严格控制钢中氢、氮等气体含量时,真空处理便登上了舞台。真空技术根据实现方式的不同,又演化出多种分支。

VD(Vacuum Degassing)工艺将整个钢包置于真空槽内,利用压力差迫使钢水中的氢气等气体逸出。如果在此基础上增设氧枪进行吹氧脱碳,便衍生出VOD(Vacuum Oxygen Decarburization)工艺,这对于生产超低碳不锈钢至关重要。

VOD的工况远比VD苛刻。顶部插入的氧枪在高温真空环境下对炉衬,特别是喷溅区,产生剧烈的局部侵蚀。因此:

对于大容量钢水的高效处理,RH(Ruhrstahl-Heraeus)循环脱气是更优选择。它通过两根浸渍管,让钢水在真空室内外循环流动,实现连续脱气。

这个过程中的技术“痛点”无疑是RH浸渍管。它不仅要经受钢水的高速冲刷、炉渣的化学侵蚀,还要承受频繁进出钢水带来的剧烈热冲击,是整个设备中寿命最短、损耗最快的部件。镁铬砖是这一部位的基石材料,其配方、结构和烧成工艺的任何优化,都可能带来使用寿命的显著提升。

DH(Dortmund-Hörder)法则是通过单根浸渍管的升降,实现钢水的间歇式“吮吸”处理。其真空槽内衬材料选择与RH类似,以镁铬砖和高铝砖为主,具体配置取决于操作区域。

AOD(Argon Oxygen Decarburization)炉主要用于不锈钢冶炼。其核心原理是在吹氧脱碳的同时,吹入大量氩气等惰性气体,以降低CO的分压,从而在不大量氧化铬等贵重金属的前提下,实现碳的深度去除。

AOD炉的冶炼气氛和炉渣成分(高碱度、高氧化性)非常独特,这对耐火材料的选择提出了特殊要求:

总而言之,从LF到RH,再到AOD,炉外精炼工艺的演进路径,实质上是一条不断追求钢水更高洁净度、更精确成分控制的道路。而这条路的每一步,都必须由性能更加卓越、功能更加针对性的耐火材料来铺就。材料的选择与配置,并非简单的堆砌,而是对冶金反应、热力学和材料科学深刻理解后的系统工程。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价