在特殊钢的生产领域,钢液的真空处理是提升钢水纯净度、优化成分控制的关键环节。这一精炼过程,旨在通过真空或减压环境,高效去除钢水中的有害气体(如氢、氮)与部分非金属元素(如碳、氧),从而为制造大型锻件和各类高端特殊制品奠定基础。随着技术的演进,真空处理工艺的应用范围与深度都在不断拓展。

实现这一系列复杂冶金反应的载体,便是各式各样的钢液真空处理装置。这些装置在结构和工作原理上各有侧重,主流的技术路径包括钢液真空提升(DH)、钢液真空循环脱气(RH)、真空吹氧脱气(VOD)、真空电弧加热脱气(VAD)以及真空电弧加热(ASEA-SKF)等。

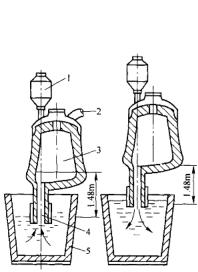

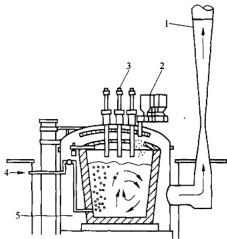

DH法通过真空室下方的吸升管,利用气压差将钢包内的钢液间歇性地吸入真空室进行脱气处理。处理完成后,钢液再返回钢包。这一过程往复进行,直至达到精炼目标。其核心部件包括用于抽气的排气孔、添加合金的装置以及与钢包连接的吸升管。

图1 DH法装置示意图 (1—合金添加装置;2—排气孔;3—真空室;4—吸升管;5—钢包)

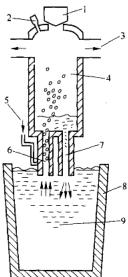

与DH法的间歇处理不同,RH法通过“上升管”和“下降管”两条通道,在氩气等惰性气体的驱动下,使钢液在钢包与真空室之间形成持续的循环流动。这种连续循环的方式,极大地提高了处理效率和钢液成分的均匀性。

图2 RH法脱气装置示意图 (1—合金添加孔;2—观察孔;3—排气孔;4—真空室;5—气体;6—上升管;7—下降管;8—钢包;9—钢水)

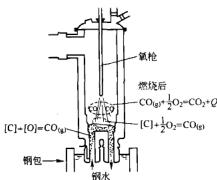

现代RH精炼技术已经远超单纯的脱气范畴。通过增设顶部吹氧、喷粉(脱硫剂)等功能,衍生出RH-O、RH-OB、RH-KTB 等多种复合精炼工艺。这些改进使得RH装置具备了吹氧脱碳、升温、深度脱硫、高效去除夹杂物、精确成分控制及金属均匀化等多重能力,成为生产各类洁净钢的核心装备。

图3 RH-KTB法原理示意图

VOD法主要用于不锈钢等高合金钢的精炼。其核心在于真空环境下,通过氧枪向钢液吹氧,利用真空能够降低CO分压的原理,在保持铬等贵重金属不被氧化的前提下,实现高效脱碳。同时,也可吹入氩气进行搅拌。

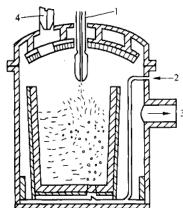

图4 VOD法装置示意图 (1—氧气(O2);2—氩气(Ar);3—排气孔;4—金属添加孔)

VAD法集真空脱气与电弧加热功能于一体。它不仅能进行脱气、脱氧等精炼操作,还能通过电极加热对钢液进行升温和温度补偿,为长时间精炼和成分精确调整提供了工艺窗口。

图5 VAD法装置示意图 (1—排气装置; 2—合金料斗; 3—电极; 4—氢气; 5—真空室)

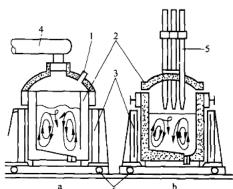

ASEA-SKF法是一种功能更为集成的炉外精炼技术。它将钢包置于一个可移动的台车上,依次通过加热工位(电弧加热)和真空处理工位(带感应搅拌)。这种模块化的设计,赋予了其极大的工艺灵活性。

图6 ASEA-SKF法装置示意图 (a—真空处理; b—加热; 1—合金添加孔; 2—侧包; 3—感应器; 4—排气装置; 5—电极; 6—台车)

显而易见,不同的真空处理工艺,其内部的冶金环境——包括温度波动、真空度、钢液与熔渣的物理冲刷和化学侵蚀、气氛变化等——存在巨大差异。这就直接决定了对装置内衬耐火材料的选择是一项高度定制化的工作。

例如,带有吹氧功能的RH或VOD装置,其氧枪区域及熔渣线部位的耐火材料,必须具备优异的抗高温、抗氧化和抗熔渣侵蚀能力。而对于VAD或ASEA-SKF这类带电弧加热的装置,其炉盖和上部炉壁则要承受强烈的电弧热辐射。因此,针对特定的钢种、操作条件和工艺流程,匹配性能相适应的耐火材料,并对其服役行为进行准确评估,是保证生产顺行、延长炉龄、控制成本和确保钢水质量的根本前提。如何通过科学的检测手段,量化评估耐火材料在模拟工况下的各项性能指标,成为材料选型与质量控制中的核心环节。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价