在现代钢铁冶炼流程中,铁水预处理是提升钢水洁净度、优化后续工序的关键环节。其中,机械搅拌法因其高效的脱硫能力而得到广泛应用。目前,主流的搅拌预处理工艺主要分为莱茵法(Rheinmetall法)和KR法两大类。

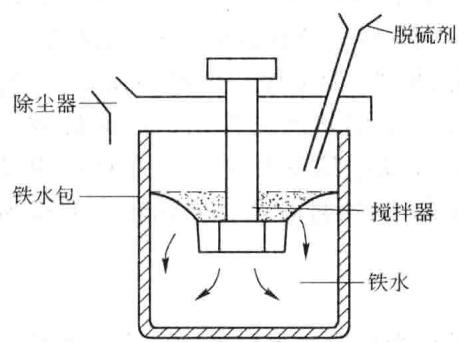

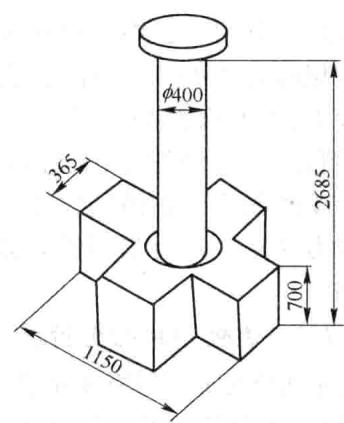

这两种方法的核心区别,在于搅拌器与铁水的作用方式。莱茵法采用浅插入模式,搅拌器仅部分浸入铁水,主要搅动熔池上部的铁水与脱硫剂,形成涡流,通过循环作用使整个罐内的铁水逐步完成脱硫。相比之下,KR法采取深浸没方式,搅拌器完全沉入铁水内部进行搅动,如图1所示。这种方式能够将撒入的脱硫剂更迅猛、更均匀地卷入铁水旋涡中,从而显著加速脱硫反应进程。武钢所采用的KR搅拌器即是这一技术的典型应用实例,如图2所示。

图1 KR铁水脱硫装置示意图

图2 武钢使用的KR搅拌器

在铁水预处理作业中,搅拌器以100 ~ 140 r/min的高速旋转,强制铁水与预处理剂进行混合反应。这一过程使其表面的耐火材料长期承受着极端恶劣的服役环境,其损毁机制是多种因素耦合作用的结果:

可以说,搅拌器的寿命本质上取决于其耐火材料在高温、高磨损、强腐蚀和剧烈温变下的综合抵抗能力。

针对上述严苛工况,目前铁水搅拌器普遍选用高铝质不定形耐火浇注料进行整体浇注。这种材料具有较好的综合性能,能够平衡耐火度、抗侵蚀性和施工便利性。某典型铁水搅拌器用浇注料的核心理化性能指标见表1。

表1 某厂生产的铁水搅拌器用耐火材料的理化指标

| 指 标 | 数 值 |

|---|---|

| w(Al2O3)/% | >60 |

| w(SiO2)/% | 30~35 |

| 抗折强度/MPa | |

| 110°C×24h | >24 |

| 1500°C×3h | >60 |

| 体积密度/g·cm-3 | |

| 110°C×3h | >2.6 |

| 1500°C×3h | ≥2.5 |

| 烧后线变化率(1500°C×3h)/% | <0.5 |

从表中数据可以看出,材料不仅要求具有高Al₂O₃含量以保证耐火度和抗侵蚀性,同时对不同温度下的强度、体积密度和高温体积稳定性都有着严格的规定。精确测定这些理化指标,是评价材料是否合格、分析失效原因以及指导配方优化的基础。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火浇注料性能检测,可靠准确。欢迎沟通交流,电话19939716636

为进一步延长搅拌器的使用寿命,业界探索了多种材料改性方案,主要围绕提升抗热震性、抗侵蚀性和耐磨性展开:

引入高膨胀性硅石颗粒:在配料中加入硅石(SiO₂)颗粒骨料,是提升抗热震性的有效手段。其机理在于,硅石在高温下发生晶型转变,体积膨胀,会在其周围的基质中诱导产生预设的微裂纹。这些微裂纹能够在材料遭受热冲击时,有效吸收和缓冲热应力,阻止宏观裂纹的扩展,从而显著提高材料的抗热震稳定性。

优化结合系统与基质:通过添加约2%的氧化铝微粉,并相应将水泥的用量降低至2%左右,可以优化材料的基质结构。氧化铝微粉能够填充基质中的微小孔隙,形成更致密的结构,从而有效提升浇注料抵抗熔渣渗透的能力,即增强其抗侵蚀性和耐磨性能。

添加碳化硅(SiC):引入SiC是改善材料综合性能的常用策略。SiC具有高硬度、高导热率和优良的化学稳定性。高导热率有助于缓解材料在急冷急热过程中的温度梯度,从而提高抗热震性;而其优异的抗氧化和抗化学侵蚀能力,则能有效抵御脱硫剂和熔渣的侵蚀。

综合来看,铁水搅拌器用耐火材料的发展,正朝着复合化、精细化的方向演进,通过多组分科学配比,协同提升材料在复杂工况下的多重性能。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价