在电热储能技术领域,蓄能元件的材质选择是决定系统效率与稳定性的核心。其中,MgO-FeO系耐火材料,常被称为镁铁砖,因其优异的蓄热能力和导热性能,成为该领域备受关注的候选者。然而,其内部复杂的物理化学行为,尤其是铁氧化物的价态变化,也带来了独特的挑战。

电热储能用的MgO/MgO-FeO质蓄能元件,其核心在于MgO-FeO二元系统。在该体系中,铁离子以Fe³⁺和Fe²⁺两种价态共存,其比例(Fe³⁺/Fe²⁺)不仅受环境温度调控,也与气氛中的氧分压(p(O₂))密切相关。

从Fe₂O₃-FeO-MgO三元相图(图1)中可以观察到,与镁质耐火材料直接相关的存在两个关键相区:(MgO, FeO)ₘ镁方铁矿固溶体相区,以及(MgO, FeO)与尖晶石固溶体共存的两相区。随着温度升高,体系中的镁铁氧体(MgO·Fe₂O₃)会发生分解,导致其含量减少,而镁方铁矿((MgO, FeO)ₘ)的量则相应增加。图中虚线清晰地标示了MgO·Fe₂O₃的分解路径。

图1 Fe₂O₃-FeO-MgO系统(在空气中)

相图的细节揭示了更多有趣的现象。在1400°C以下的空气气氛中,与Fe₂O₃平衡的尖晶石相,其O/Fe原子比接近1.33,与磁铁矿(FeO·Fe₂O₃)的化学计量比一致;而与镁方铁矿平衡的尖晶石,其O/Fe比则接近1.e),与赤铁矿(Fe₂O₃)的化学计量比相当。

这种相变过程中的离子迁移,是理解材料宏观性能变化的关键。当Fe₂O₃与MgO通过固态阳离子扩散反应生成尖晶石时,会观察到显著的柯肯达尔效应(Kirkendall Effect)。具体来说,在Fe₂O₃与新生成的尖晶石界面,会因Fe³⁺还原为Fe²⁺而释放氧气进入气相;与此同时,在尖晶石与MgO的界面,则会从气相中吸收氧气,促使Fe²⁺氧化。这两个界面反应可以描述为:

Fe₂O₃ - 尖晶石界面反应:

3Fe₂O₃ + 2Mg²⁺ → 2MgFe₂O₄ + 2Fe²⁺ + ½O₂

尖晶石 - MgO 界面反应:

2Fe²⁺ + 3MgO + ½O₂ → MgFe₂O₄ + 2Mg²⁺

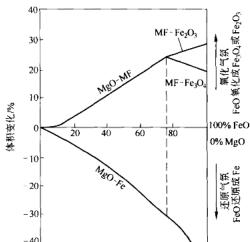

对比两个反应方程式可以发现,前一界面生成的尖晶石摩尔数约为后一界面的两倍。这种不均衡的生长速率导致在含有Fe₂O₃颗粒的MgO压坯中产生组织膨胀,如图2所示。

图2 (Mg,Fe)O在氧化和还原气氛中的体积变化

铁氧化物的氧化-还原反应所伴随的体积变化,无疑会对MgO-FeO质耐火材料的结构稳定性构成潜在威胁。但有趣的是,这种转化反应的动力学条件较为苛刻,通常在高于500°C时才变得显著。而在电热储能装置的典型工作区间,即200°C至800°C,MgO-FeO材料表现出良好的稳定性。这恰好说明,只要将工作温度控制在合适的范围,其作为蓄热元件是完全可行的。

基于上述机理,工业界开发了两种主流的镁铁砖制备工艺:不烧结工艺和烧结工艺。

早期的制备方法倾向于成本效益和资源再利用。通常以工业窑炉拆卸下来的废旧镁砖为骨料(破碎至0.2-2.8 mm),为提升成品的体积密度,再配以高纯度的铁矿精矿粉(含94% Fe₂O₃,粒度0.01-0.2 mm)作为细粉。结合剂则可选用硫酸铁(0.5%-10%)或钢材酸洗产生的废液。混合均匀的泥料经高压压制成型后,在250°C下烘干即可得到成品。

典型不烧镁铁砖的性能指标如下:

为了获得更优异和稳定的性能,烧成工艺也被广泛采用。其原料与不烧砖类似,可采用废镁砖或普通烧结镁砂,并配入铁矿精矿粉、轧钢产生的氧化铁皮,或是俗称“铁红”的Fe₂O₃粉末。混合料在高于1200°C的温度下进行烧结。

典型烧成镁铁砖(通常含60%-65% MgO, 30%-32% Fe₂O₃)的性能表现为:

无论是体积密度、比热容还是导热系数,这些性能参数的精确测定对于评估镁铁砖的储能效率和使用寿命至关重要。一个微小的性能偏差,在长周期的储能-释能循环中都可能被放大,影响整个系统的可靠性。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料物理性能测试,可靠准确。欢迎沟通交流,电话19939716636

综上所述,镁铁砖(MgO-FeO系耐火材料)凭借其高蓄热能力(高比热容和密度)与高热传导率,在物理性能上已展现出作为电热储能元件的巨大潜力。更重要的是,其潜在的体积不稳定性在200-800°C的实际工作温度区间内能够得到有效抑制,表现出优异的稳定性。这些特性使其成为当前电热储能装置中一种理想且成熟的耐火蓄能材料。

下一篇:铁水预处理工艺方法解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价