作为一种新型非高炉炼铁技术,熔融还原法以其独特的工艺优势备受关注。然而,其工业化推广之路并非一帆风顺,其中一个核心的技术瓶颈,便是熔融气化炉(COREX炉)内衬耐火材料的寿命问题。由于炉内工况极端复杂,耐火材料的快速损毁直接制约了设备的稳定运行和生产效益。因此,深入理解其损毁机理,并为不同区域量身定制耐火材料配置方案,是推动该技术发展的关键。

熔融还原工艺产生的高FeO炉渣,对耐火材料具有极强的侵蚀性。炉衬的损毁是一个多重因素叠加作用的结果,主要包括:

这一系列复杂的损毁机制共同作用,使得炉衬寿命大打折扣。那么,针对熔融气化炉内部结构的分区特点,如何进行差异化的耐材选择?

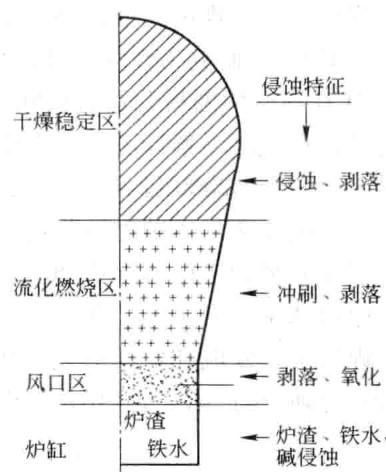

图1 熔融气化炉各区域侵蚀情况

熔融气化炉通常可划分为干燥区、流化燃烧区、风口区和炉缸四个主要功能区,每个区域的工作环境和对耐火材料的性能要求都截然不同。

在温度介于1000~1200°C的干燥区,主要进行煤的分解与挥发分脱除。此区域的炉衬面临两大挑战:炉料下落带来的剧烈机械撞击,以及含尘气体的持续冲刷与化学腐蚀。因此,耐磨性成为炉衬选材的首要指标。工程实践表明,选用Al2O3含量在55%至65%之间的高铝砖即可有效应对。与还原竖窑窑衬的选材逻辑相似,为了延长使用寿命,应严格控制砖中Fe2O3的含量,以避免因其在还原性气氛下发生反应而导致的炉衬脆化或粉化现象。

流化燃烧区的温度骤升至1600~1700°C,煤在此处燃烧,炉料处于流化状态,对炉衬的冲刷磨损极为严重。同时,送风与休风操作带来的剧烈温度波动,使炉衬承受巨大的热负荷和热震风险,极易发生剥落。南非ISCOR公司的实践案例表明,在此部位使用镁炭砖,由于频繁的开停炉操作,剥落问题相当突出。基于此,该区域的理想选择应是兼具优异抗热震性、热稳定性和耐冲刷能力的材料,例如Si3N4结合的SiC砖。

准确评估材料在模拟工况下的抗热震性和耐磨蚀性,对于优化选材至关重要。这通常需要借助专业的实验手段进行性能表征与失效分析。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

风口区是整个熔融气化炉工况最苛刻的区域。采用纯氧操作,使得风口砖承受极高的热负荷和强氧化气氛,对含碳耐火材料的氧化作用尤为显著。熔渣和铁水在此区域初步形成,对风口砖产生强烈的化学腐蚀。

对此,选材策略趋于多元化:

炉底、炉缸和铁口等部位长期与高温铁水、熔渣直接接触,化学侵蚀是导致损毁的根本原因。该区域的耐材配置与传统高炉相似,核心思路是构建一个稳定、抗侵蚀的“陶瓷杯”结构。通常,内衬主体采用微孔或超微孔炭砖,外砌陶瓷杯。出铁口部位则多采用性能均衡的Al2O3-SiC-C质材料。

下表详细列出了宝钢COREX 3000熔融气化炉在各个部位的耐火材料配置情况,为实际工程应用提供了极具价值的参考。

表1 宝钢CEREX3000耐火材料使用情况

| 部 位 | 耐 材 配 置 |

|---|---|

| 拱顶区 | 上部:高铝喷涂料+轻质喷涂料 下部:刚玉砖+保温砖 |

| 半焦床区 | 上部:铸铁冷却壁+Sialon-刚玉砖 下部:铜冷却壁+刚玉砖 |

| 风口区 | 大型刚玉预制块 |

| 陶瓷杯 | 侧壁:Sialon-刚玉砖 陶瓷垫:上层莫来石砖+黏土砖+中心砖 下层莫来石砖+中心砖 |

| 炉 缸 | 炉缸侧壁和象脚部位:微孔炭砖+超微孔炭砖 |

| 炉 底 | 炉底:普通炭砖+高导石墨砖 |

综上所述,COREX熔融气化炉耐火材料的选择是一项系统工程,必须基于对各区域工作环境和损毁机理的深刻理解,通过精细化、差异化的材料配置,才能实现设备的长周期稳定运行,从而充分发挥熔融还原炼铁技术的潜力。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价