在回转窑这类可动式熔融炉中,其内衬耐火材料面临着极为严苛的服役环境。除了高温熔渣的化学侵蚀,由窑体旋转、物料翻滚带来的机械应力,是导致内衬发生机械剥片(Spalling)损毁的关键因素。因此,为这类窑炉选择内衬材料,必须跳出单一维度的性能考量,寻求一种兼具高耐蚀性与优异应力缓和能力(即抗剥落性)的综合解决方案。含Cr2O3的耐火材料体系,因其在氧化气氛下对废弃物熔渣出色的抵抗能力,构成了我们探讨的基础。

材料的选择并非一成不变,熔渣的化学性质,特别是其碱度,直接决定了最优的技术路线。

综合回转窑的动态操作特性,材料的性能天平必须在“抗蚀”与“抗剥落”之间取得精妙平衡。目前,两条主流的技术路径展现出巨大潜力:一是Al2O3-Cr2O3-ZrO2质复合材料,二是通过非线性增强技术改进的MgO-Cr2O3质材料。

如何在保持Al2O3-Cr2O3体系高耐蚀性的基础上,赋予其适应动态应力的能力?答案在于引入可控的微裂纹。向材料中引入少量ZrO2(通常为u-ZrO2或m-ZrO2)是一种行之有效的手段,利用其相变增韧机制在材料内部形成弥散的微裂纹,从而有效吸收和缓和机械应力。

一项对比研究(见表1)深入剖析了三种不同配方的Al2O3-Cr2O3-ZrO2砖的性能差异。其中,A砖的Cr2O3含量较低(约7%),而B、C两款砖的Cr2O3含量较高(约28%),且C砖特别引入了粗颗粒Cr2O3原料。

表1 Al2O3-Cr2O3-ZrO2砖的性能对比

| 砖 号 | A | B | C | |

| 成分/% | Al2O3 | 68.0 | 58.9 | 58.6 |

| Cr2O3 | 6.6 | 27.8 | 28.0 | |

| ZrO2 | 13.3 | 6.4 | 6.9 | |

| 显气孔率/% | 13.7 | 13.5 | 14.4 | |

| 体积密度/g/cm3 | 3.41 | 3.59 | 3.55 | |

| 常温耐压强度/MPa | 96 | 149 | 110 | |

| 耐蚀损指数 | 5.92 | 1 | 1.02 | |

| 挠曲性 | 6.9 | 1 | 6 | |

实验数据揭示了清晰的构效关系:

这一系列实验清晰地揭示了一条优化路径:在具备优良应力缓和性能的低铬Al2O3-Cr2O3-ZrO2基体中,通过添加特定粒径的含Cr2O3粗颗粒,可以开发出如C砖这般,同时具备高耐蚀性与高“适应性”(即应力缓和能力)的顶尖材料,完美契合回转窑的苛刻工况。准确评估材料的耐蚀损指数、挠曲性等关键指标,对于指导配方优化和质量控制至关重要,这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料耐蚀性与力学性能,可靠准确。欢迎沟通交流,电话19939716636

MgO-Cr2O3质耐火材料虽天生具备优异的抗熔渣侵蚀能力,但其固有的脆性与较差的抗剥落性是其应用的短板。采用非线性增强技术,是提升其综合性能的关键。其改进途径主要有二:

1. 配料与微观结构调控

2. 特殊添加物改性

引入低热膨胀系数的添加物是另一条高效的技术路径。例如,向直接结合MgO-Cr2O3砖中添加少量CaO·ZrO2,可以显著提升材料的非线性力学行为,即在受力时表现出更大的形变能力,从而提高韧性。

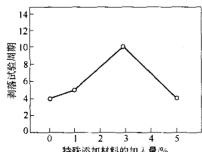

图1 镁铬砖试样的曲线行为(a: 0% CaO·ZrO2; b: 3% CaO·ZrO2; c: 5% CaO·ZrO2)

图2 特殊添加材料加入量与镁铬砖试样耐剥落性的关系

从图1的荷载-应变曲线可见,添加了3% CaO·ZrO2的试样b,其曲线表现出突出的非线性特征,远优于未添加的试样a,这直接对应着优良的抗剥落性。图2进一步量化了这种关系。通过这种改性手段,结合原料的精选和MgO/Cr2O3比例的精细调整,可以开发出兼具高耐蚀性和优异适应性的直接结合MgO-Cr2O3砖,为回转窑炉衬的长寿化运行提供坚实保障。

在回转窑的投料口和下料口等关键部位,通常使用耐火浇注料。这些区域对材料的要求与炉体同样苛刻,尤其在下料口,还要求熔渣易于剥离。理论上,高Cr2O3含量有利于满足这些要求。然而,Cr2O3本身难以被润湿,要使其在浇注料中形成牢固的结合,同时兼顾抗热震性与耐蚀性,技术难度极大。

目前,Cr2O3含量为15%的Al2O3-Cr2O3质浇注料已能满足基本使用要求,但业界对延长其使用寿命的追求从未停止。未来的发展方向将聚焦于更高性能的原材料与更精细的配方设计,例如:

通过这些综合手段,开发出综合性能更卓越的Al2O3-Cr2O3质耐火浇注料,将是提升回转窑关键部位服役寿命的重要突破口。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价