焦炉炉门及其炉头区域,作为焦化生产中活动最为频繁、工况最为复杂的部件之一,其耐火材料的选择,直接关系到焦炉的生产效率、能耗控制与安全运行。这一区域所承受的考验,远非单一的高温环境所能概括,而是机械磨损与剧烈温差交织作用下的综合挑战。

每次推焦和装煤,炉门都必须摘取和安装。这个看似简单的重复动作,却对炉头部位的耐火材料构成了严峻的考验。一方面,推焦杆与焦炭的移动对炉头内衬产生持续的机械磨损;另一方面,炉门开启后,炽热的炉头(约1100°C)瞬间暴露于环境空气中,温度骤降至270°C左右,随后在下次装煤后又迅速升温。这种高达800°C以上的温度振幅,使得该部位的耐火材料必须具备卓越的抗热震性能。

在这种背景下,常见的硅砖便显得力不从心。硅砖在低温阶段(特别是500°C以下)的相变会导致急剧的体积膨胀,其膨胀量占总膨胀的75%至80%。这种特性在稳定升温的炉体中是可控的,但对于炉头这种需要承受反复剧烈温度波动的区域,则会引发不可逆的开裂和剥落。因此,在与空气直接接触的炉头区域,选材的天平必然倾向于那些抗热震性与耐磨性俱佳的材料,例如高铝砖或硅线石砖。

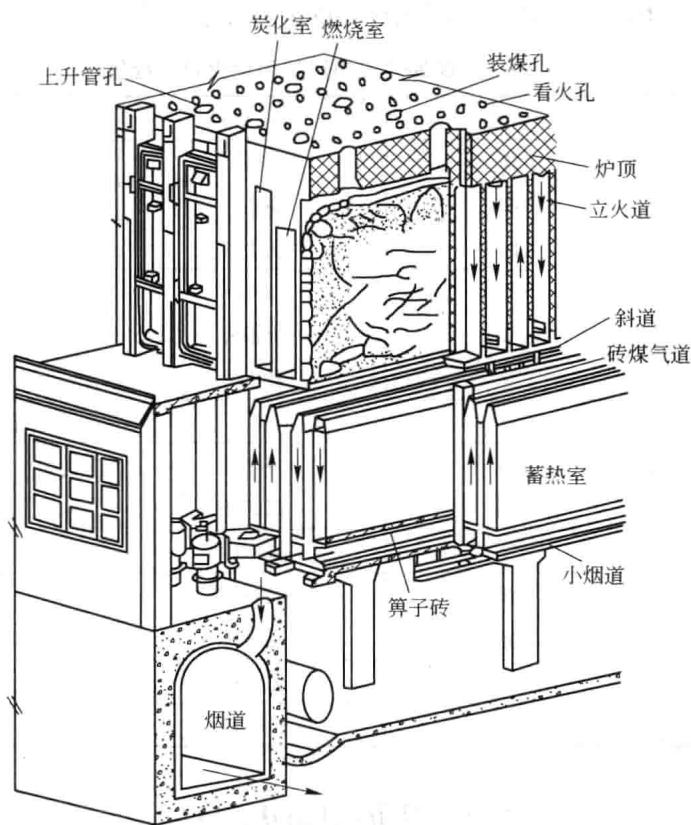

图1 焦炉结构示意图

焦炉炉门的核心功能是封闭炭化室,创造一个密闭的炼焦空间。这就对其内衬材料(衬砖)提出了双重甚至三重相互制约的要求:

目前,行业内成熟的应用方案主要集中在堇青石砖和表面施釉的高铝质浇注料。这两类材料均能在反复水冷热震测试中达到50次以上,证明了其优异的耐久性。

在耐火材料的演进过程中,曾有过使用漂珠砖或聚轻砖作为炉门衬砖的尝试。其初衷极具吸引力:这类材料密度低,可以有效减轻炉门整体重量,从而降低摘门机构的负载。然而,在长期的实际应用后,一个致命的缺陷暴露出来——过高的孔隙率。在炼焦过程中,富含碳的气氛会通过开放的孔隙渗透到砖体内部,发生渗碳反应,导致材料结构劣化、强度下降,最终宣告了这一方案在炉门应用上的失败。

这次尝试也为我们提供了深刻的启示:材料的选型是一个系统工程,任何单一性能的突显都不能取代全面的性能评估。对材料孔隙率、抗渗碳能力等深层物理化学性质的精确表征,是避免类似问题的关键。这恰恰是专业检测与质量控制的价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料热震稳定性、显气孔率与抗渗碳性能,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价