在石油精炼的宏大版图中,催化裂化装置扮演着将低辛烷值石蜡油转化为高辛烷值汽油组分的核心角色。其重要性不言而喻,而装置内的反应器和再生器,无疑是整个炼油厂中工作环境最为严苛的区域之一。

这里的耐火材料内衬,必须直面多重物理和化学侵蚀的考验。首先是高温高压,反应器内的工艺温度约500°C,而在用于催化剂脱碳再生的再生器中,温度更是攀升至700°C以上,同时伴随着150-200kPa的操作压力。当炼厂为弥补原料不足而掺入残渣油时,催化剂上会附着更多的焦炭,迫使再生器在更高温度下运行。这种升温的催化剂循环返回反应器,进一步加剧了两个容器的热应力循环。

更为棘手的是剧烈的机械磨损。工艺中,粒径在20-200μm范围内的多角硅酸铝和沸石等催化剂颗粒,以高达每分钟50次甚至更高的速率在系统内高速循环。这种持续的冲刷,对耐火材料内衬构成了极为严峻的磨损挑战。同时,内衬还必须有效隔绝内部环境与外部钢壳,防止热量损失和设备损坏。

这便为内衬耐火材料的选择划定了两条看似矛盾的准则:高耐磨性与低热导率。从材料学的基本原理出发,这是一个典型的性能悖论——高耐磨性通常与高密度、高强度相伴,而优异的隔热性能则要求材料具有低密度和高气孔率。

行业内的共识是,用于催化裂化装置的耐火材料,其热导率应控制在1.0-1.5 W/(m²·K)的区间内,这明确指向了轻质绝热材料的技术路线。为了攻克这一难题,业界进行了诸多探索。例如,对于传统的SiO₂-Al₂O₃质耐火材料,必须将其相对密度控制在50%以下,并通过提升材料强度来弥补耐磨性的不足,高强轻质耐火材料应运而生。

美国曾开发过一种基于烧成高岭石的单一轻质骨料。通过在未烧的高岭土中引入特殊添加剂,经烧成后可形成大量微小气孔,使其密度低至1.3 g/cm³,气孔率达55%,且平均孔径仅75μm。这种微观结构赋予了材料高强度。以此骨料制备的轻质绝热制品,成功地在一定程度上平衡了耐磨与隔热的矛盾,成为该领域的一个重要范例。

然而,随着全球能源需求的持续增长,对石油精炼效率的要求日益提高,催化裂化工艺条件也愈发严酷。这驱动着材料科学界必须开发出性能更为卓越的特种耐火材料,以适应未来的发展需求。

在此背景下,日本研究人员开发的一种微孔CA₆(六铝酸钙,CaO·6Al₂O₃)质耐-火材料,为石油裂化器内衬提供了极具前景的新选择。

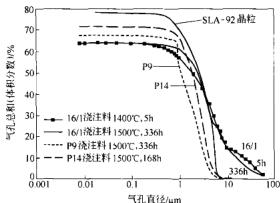

这种新型耐火材料通常以一种名为SLA-92的高纯、微孔原料为骨料,并选用铝酸盐水泥或磷酸盐作为结合剂,制成浇注料。SLA-92原料主要由Al₂O₃和CaO构成,其密度仅为0.75 g/cm³,耐火度高达177SP。其内部富含微米级的孔隙,如下图所示,是一种理想的高耐火度、高纯度微孔骨料。

图1 - SLA-92原料的微孔径分布特征

图1 - SLA-92原料的微孔径分布特征

CA₆本身具备出色的高温性能。其分解熔融温度高达1860°C。由于其晶粒在生长过程中呈现各向异性,赋予了材料优异的抗热震性。同时,它的热膨胀系数(8.5×10⁻⁶/°C)和断裂韧性与α-Al₂O₃相近,并拥有适宜的机械强度(见表1),且在还原气氛中表现出极佳的稳定性。这些特性使CA₆成为一种极具潜力的高纯耐火物相。

表1 - CA₆压块在不同温度下的力学性能 注:试样经1600°C热处理2小时。

| 温度/°C | KIC/MPa·m-1/2 | E/GPa | σf/MPa |

| 1500 | 3.8 ± 0.1 | 150 ± 15 | 179 ± 110.82 |

| 1550 | 4.2 ± 0.05 | 185 ± 26 | 207 ± 190.84 |

| 1600 | 4.2 ± 0.05 | 195 ± 22 | 206 ± 160.84 |

| 1650 | 5.5 ± 0.1 | 210 ± 20 | 219 ± 230.88 |

研究人员以SLA-92为骨料,分别采用铝酸盐水泥和磷酸钠(Na-磷酸盐)作为结合剂,制备了多种配方的浇注料(代号16/1、P9、P14等),并对其化学成分与物理性能进行了系统评估。这些浇注料的显气孔率高达65%-70%,且几乎没有封闭气孔。

表2 - 不同配方浇注料的化学分析结果 (%)

| 项目 | 16/1 | P9 | P14 | P14 (336h) | |

| 烧成温度/°C | 1500 | 1500 | 1500 | 1500 | |

| 保温时间/h | 5 | 5 | 5 | 336 | |

| 化学成分/% | Al2O3 | 88.4 | 88.7 | 86.2 | 86.7 |

| CaO | 10.4 | 8.1 | 8.3 | 8.2 | |

| Na2O | 0.54 | 1.40 | 2.02 | 1.64 | |

| P2O5 | 0.01 | 1.26 | 2.77 | 2.71 | |

| Fe2O3 | 0.05 | 0.04 | 0.04 | 0.05 | |

| SiO2 | 0.11 | 0.11 | 0.14 | 0.10 | |

| MgO | 0.51 | 0.45 | 0.54 | 0.65 | |

表3 - 不同配方浇注料的物理性能

| 项目 | 预处理温度/°C | 16/1 | P9 | P14 |

| 体积密度 (g·cm-3) |

110 | 1.10 | 0.97 | 0.95 |

| 1000 | 1.02 | 0.99 | 0.93 | |

| 1500 (336h) | 1.15 | 1.00 | 1.02 | |

| 冷态抗折强度 (N·mm-2) |

110 | 0.8 | 0.5 | 0.7 |

| 1000 | 0.5 | 0.7 | 0.6 | |

| 1500 (336h) | 0.7 | 0.3 | 0.7 | |

| 冷态耐压强度 (N·mm-2) |

110 | 5.0 | 1.1 | 6.7 |

| 1000 | 4.1 | 1.9 | 1.0 | |

| 1500 (336h) | 6.0 | 5.3 | 4.6 | |

| 永久线变化率 (%) |

1400 (336h) | -0.21 | +0.76 | +0.16 |

| 1500 (336h) | -1.9 | -0.27 | -0.25 |

不同结合剂体系赋予了材料迥异的高温性能。

对于水泥结合的SLA-92浇注料(如16/1配方),在高温下,水泥中的CA(一铝酸钙)和CA₂(二铝酸钙)会与骨料中的Al₂O₃发生原位反应,进一步生成CA₂和最终稳定的CA₆相。 $$ /mathrm{CA} + /mathrm{Al_2O_3} /longrightarrow /mathrm{CA_2} $$ $$ /mathrm{CA_2} + 5/mathrm{Al_2O_3} /longrightarrow /mathrm{CA_6} $$ 这些高温稳定固相的形成,构成了材料优异高温性能的微观基础。

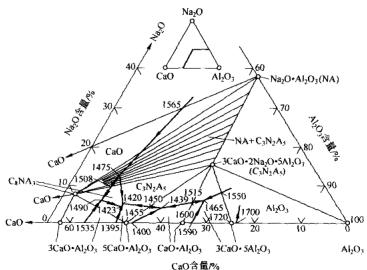

对于Na-磷酸盐结合的SLA-92浇注料(如P9、P14配方),其高温结合相属于Na₂O-CaO-P₂O₅(N-C-P)三元系统。当体系中(CaO+Na₂O)/P₂O₅的摩尔比大于1.2时,会形成NC₂P (熔点1830°C) 和C₃P (熔点1800°C) 等高熔点相。这解释了为何磷酸盐结合体系展现出卓越的高温稳定性。

图2 - CaO-Al₂O₃-Na₂O三元相图的富铝区域,揭示了高温稳定相的生成路径

图2 - CaO-Al₂O₃-Na₂O三元相图的富铝区域,揭示了高温稳定相的生成路径

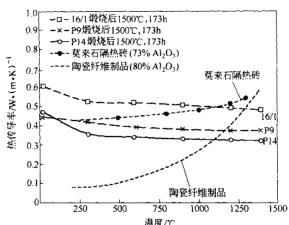

通过一系列测试,两种结合剂体系的浇注料展现出各自的性能优势。

图3 - 不同配方浇注料的热导率比较

图3 - 不同配方浇注料的热导率比较

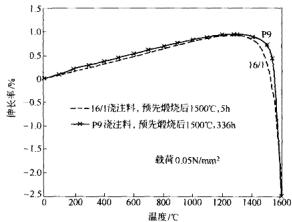

图4 - 浇注料的荷重软化温度曲线(0.05 N/cm²)

图4 - 浇注料的荷重软化温度曲线(0.05 N/cm²)

要精确表征和区分这些高性能耐火材料在高温下的细微性能差异,如荷重软化点、热导率、永久线变化和热震稳定性,需要依赖高度专业化的测试设备和严谨的实验方案。这正是专业检测实验室的核心价值所在,能够为材料的研发、品控和应用提供可靠的数据支撑。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

综上所述,基于SLA-92微孔骨料的CA₆质浇注料,凭借其巨大的微孔率、高耐火度、优异的体积稳定性和隔热性,以及可调控的力学性能与抗热震性,成为了一类性能独特的轻质耐火材料。无论是水泥结合体系在强度和抗热震性上的优势,还是磷酸盐结合体系在极致隔热和高温稳定性上的特长,都为应对石油裂化装置等极端工业环境提供了强有力的材料解决方案。其在石化、钢铁(如加热炉)等领域的成功应用,也印证了这一技术路线的巨大潜力。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价