在严苛的铜冶炼环境中,尤其是在面对复杂的熔渣化学特性时,MgO-Cr₂O₃系耐火材料(俗称镁铬砖)自其诞生之初便成为铜冶炼工业不可或缺的关键角色,并一直沿用至今。其发展历程,本身就是一部耐火材料技术为适应极端工况而不断迭代升级的缩影。

从最初的硅酸盐结合镁铬砖,到改进型硅酸盐结合,再到革命性的直接结合、高纯度直接结合,直至今日的特种复合及熔铸镁铬砖,每一次进步都旨在解决更棘手的炉衬蚀损问题。在铜熔炼炉与吹炼炉这类核心设备中,易损部位(如渣线、风口区)往往不惜成本地采用高档次的直接结合甚至熔铸镁铬砖;而在温度负荷较低、不与熔体直接接触的区域,则会选用级别稍低的同类材料或其他材质,通过“综合砌炉”的智慧,实现经济效益与炉役寿命的双重最大化。

那么,为何在抗FeO-SiO₂系熔渣侵蚀方面,镁铬砖的表现远优于纯粹的镁砖(MgO质耐火材料)?答案隐藏在复杂的相图关系与微观反应机理之中。

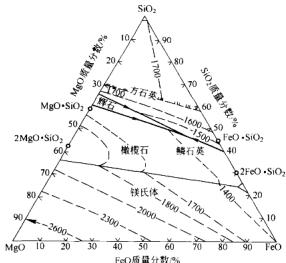

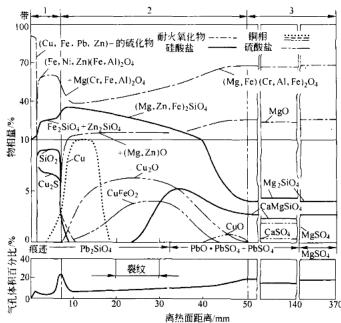

图1 与金属铁接触时 MgO-FeO-SiO₂ 的相关系

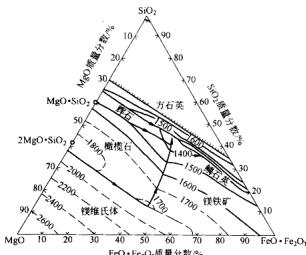

图2 MgO-FeO·Fe₂O₃-SiO₂ 系统在空气中的相关系

结合图1与图2的相图分析,我们可以归纳出几点核心认知:

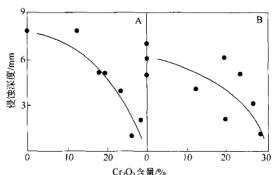

一项针对镍电弧炉熔渣(其成分与铜冶炼渣系相似,含44% SiO₂、29% FeO、19% MgO、1.5% Cr₂O₃及少量CaO+Al₂O₃)的侵蚀试验(图3)直观地证实了这一点。在高达1650°C的工况下,Cr₂O₃含量的增加显著降低了耐火材料的侵蚀率。

图3 熔炼镍电弧炉炉渣对碱性耐火材料的侵蚀与Cr₂O₃含量的关系

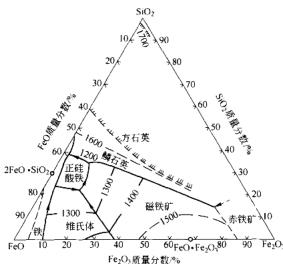

更有趣的是“自生炉衬”现象。图4的液相面投影图揭示了氧分压的关键作用。在低氧压下(FeO初晶区),熔渣的液化温度很低,易于流动和侵蚀。反之,在高氧压下(FeO·Fe₂O₃初晶区),液化温度大幅提高。这精妙地解释了为何在某些优化操作的炼铜炉中,炉衬不仅未被侵蚀,反而在某些部位(如风口上方)形成了比原砖衬更厚的保护层,即“自生炉衬”,而在另一些炉子中,整个炉衬却遭受均匀的严重侵蚀。

图4 FeO-Fe₂O₃-SiO₂系液相面投影

1. 润湿与渗透:熔体的“入侵”之路

粗铜熔体与MgO-Cr₂O₃砖的相互作用,始于界面润湿。纯铜熔体本身并不易润湿Cr₂O₃,在1100°C时接触角高达139°-145°。即便对致密的MgO·Cr₂O₃,其接触角在真空和熔点温度下也为121°,表现出良好的非润湿性。

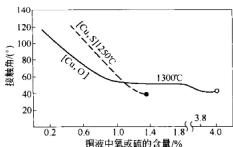

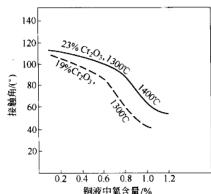

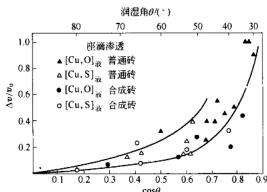

然而,铜冶炼过程中的氧和硫是强烈的表面活性物质,它们的存在彻底改变了游戏规则。如图5和图6所示,微量的氧或硫即可显著降低铜熔体的表面张力及与固体的界面张力,从而大大增强其对耐火材料的润湿性。一个关键的转折点是,当接触角小于90°时,熔体渗透的驱动力便产生。例如,在1200°C下,只需微量的氧就能将铜熔体与镁铬砖的界面角降至90°以下。

图5 铜液中氧和硫含量对在镁铬砖上接触角的影响

图6 含氧铜液在Cr₂O₃含量不同的共烧结镁铬耐火材料上的接触角

有趣的是,图6同时表明,提高耐火材料中的Cr₂O₃含量,可以有效抑制铜熔体的润湿,这为材料设计提供了重要方向。

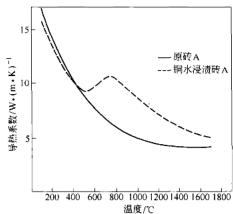

尽管润湿性增强,但热导率的变化却不尽然同步(图7)。在强氧化条件下,高导热率的铜在气孔中被低导热率的铜氧化物薄膜所阻隔,加上金属自身的高表面张力使其趋于凝聚,热导率的增加反而受到抑制。

图7 原试样和浸渍试样的导热系数与温度的相互关系(激光光束法)

熔体向气孔的渗透深度L由Washburn方程描述:

L² = (rλ cosθ / 2η)t

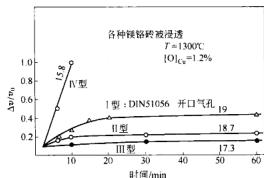

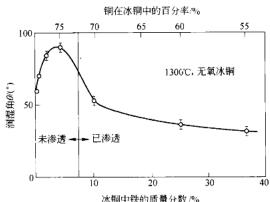

其中,r是气孔半径,λ是熔体表面张力,η是黏度,θ是润湿角,t是时间。这个公式的核心在于,渗透的发生条件是 cosθ > 0,即 θ < 90°。实验数据(图8)表明,在1300°C时,铜熔体中氧含量超过0.2%即可开始向镁铬砖渗透。

图8 库滴试验中含氧铜液在工业直接结合镁铬砖中的渗透

结合图8和图9的渗透实验,可以得出几个关键结论:

图9 润湿角对铜-氧、铜-硫熔液渗透的影响(1200~1350°C,保温1h)

2. 化学反应与结构破坏

渗透之后,更深层次的化学反应开始上演。热力学分析显示,当铜氧化物活度 a(Cu₂O) < 0.9 时,直接结合镁铬砖相对稳定。一旦超过此阈值,化学反应便会发生。一个极具破坏性的反应是铜的氧化。Cu氧化为CuO或Cu₂O时,体积分别增加75%和64%,这种巨大的体积效应会引发砖体内部的应力,导致材料变质、结构劣化,最终在炉内机械冲刷下剥落。

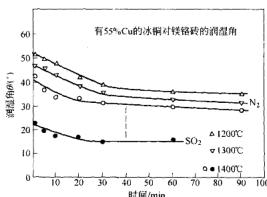

对于冰铜(铜的硫化物熔体),情况类似但更易渗透。除白冰铜外,几乎所有工业冰铜都能渗入镁铬砖的开口气孔。在SO₂等弱氧化气氛下,润湿角会进一步减小,加剧渗透(图10)。

图10 不同温度及气氛下含铜55%的冰铜在镁铬砖上润湿角的变化

气氛的影响至关重要。在非氧化气氛中,富铁冰铜会在方镁石颗粒表面形成铁镁氧化物层;而不含铁的冰铜则会在界面处造成铁的富集(图11),这种离子迁移现象同样会影响耐火材料的结构稳定性。

图11 在与冰铜相接触的合成致密镁铬砖上(非氧化气氛下,1300°C保温2h)生成的典型表面层组分

1. FeO-SiO₂系渣-镁铬砖系统

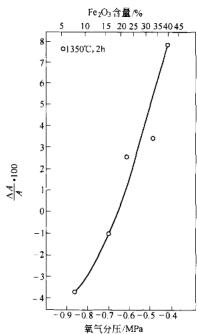

氧分压的调控作用再次得到证实。在1350°C的静态抗渣试验中(图12),低氧分压下,镁铬砖发生溶解;高氧分压下,渣中成分反而向砖体表面沉积,这正是“自生炉衬”的微观机制。因此,严格控制PS转炉的操作气氛,是发挥镁铬砖最佳性能、延长炉役的关键。

图12 指状试样抗渣试验中镁铬质试样截面面积随气氛中氧分压的变化

总结来看,PS转炉内衬的侵蚀是多重因素共同作用的结果:2FeO·SiO₂渣渗透导致的熔蚀是主因,而铜的氧化物与砖体组分反应形成固溶体和新化合物,则加剧了破坏。从用后砖的解剖图(图13)可以看出,渣的渗透和侵蚀(方镁石被强烈熔解)是主要的损毁原因,而裂纹造成的损坏反倒是次要的。

图13 皮氏卧式转炉风口墙铬镁砖渗透图

2. 铜氧化物-耐火材料系统

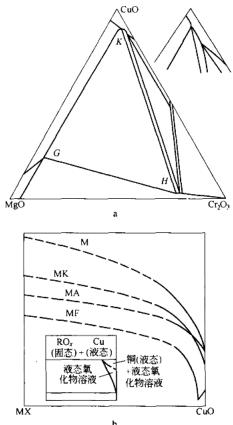

铜向镁铬砖的渗透顺序通常为 Cu₂S - Cu - Cu₂O - CuO。对铜氧化物与耐火材料各组分的相容性研究(图14)揭示了镁铬砖抗性的深层原因。在MgO-CuO、MgO·Al₂O₃-CuO等体系中,并未发现熔点显著低于CuO的共熔点。但在MgO·Cr₂O₃-CuO体系中,会生成一个相当耐火的化合物Cu₂O·Cr₂O₃,这极大地提高了体系的耐火度。这一发现从根本上解释了为何镁铬砖对含铜氧化物炉渣的抵抗力远胜于镁砖。

图14 液相和方镁石-尖晶石混合物之间的相容性关系

3. “化学疲劳”:克肯达耳效应的破坏

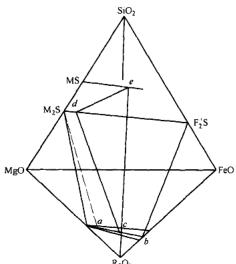

当镁铬砖受到硅酸铁(2FeO·SiO₂)熔渣侵蚀时,还会发生一种隐蔽的结构损伤——克肯达耳(Kirkendell)效应。如图15所示,渣中的Fe²⁺与砖中尖晶石的Mg²⁺会发生不等速的相互扩散。这种离子迁移会在尖晶石颗粒中形成空洞,导致砖体结构松弛,强度下降,如同“化学疲劳”一般,从内部瓦解材料的抵抗力。

图15 硅酸铁炉渣与铬尖晶石之间反应的相平衡图

要准确诊断这类复杂的失效机理,往往需要借助精密的显微分析和物相分析手段,对用后砖的反应界面进行细致的表征。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料显微结构与物相分析,可靠准确。欢迎沟通交流,电话19939716636

理解了侵蚀机理,优化的路径便清晰起来。核心在于提高材料的致密度,改善相组成和结合方式。

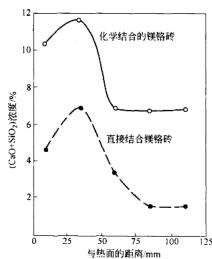

1. 从“硅酸盐结合”到“直接结合”的飞跃

传统镁铬砖依赖硅酸盐相进行结合,但这种低熔点的结合相在温度循环下极易导致剥落。直接结合镁铬砖通过高温烧成,使方镁石与尖晶石、尖晶石与尖晶石之间形成直接的固相-固相键合,硅酸盐相则以孤岛状分布。这种结构显著提高了材料的高温强度、抗热震性和抗剥落性。

更重要的是,直接结合改善了气孔结构。如图16所示,显气孔率的降低伴随着透气性的急剧下降,这大大阻碍了熔渣和杂质的渗透(图17、图18),从而提升了抗侵蚀能力。

图16 直接结合的方镁石-铬砖的显气孔率与透气性的关系

图17 渣浸蚀的方镁石-铬砖中石灰和氧化硅的分布

图18 方镁石-铬砖中氧化硅和氧化铁的扩散

2. 熔铸砖与高纯共烧结料:性能的巅峰

电熔铸镁铬砖将致密化做到了极致。由于几乎没有连通气孔,其抗渗透能力极强。在闪速炉和PS转炉风口区的对比应用中,熔铸砖的抗蚀损和抗冲刷能力数倍于烧成砖,其反应带极窄,几乎没有熔体渗透形成的过渡带。

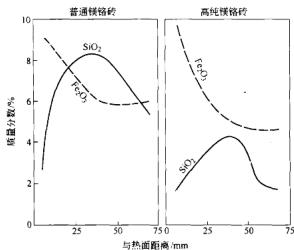

而另一条技术路线的顶峰,则是采用高纯共烧结料制备的镁铬砖。这类材料对原料的要求极为苛刻:Cr₂O₃约18%,Al₂O₃约13%,同时严格控制CaO、SiO₂和Fe₂O₃等杂质的含量。通过添加特殊添加剂,还可以在颗粒表面形成“锯齿状”结构,起到机械锚固作用,进一步增强颗粒间的结合力,从而全面提升高温强度、抗热震性及抗渣性。

最后,烧成工艺也是决定成败的关键。研究表明,氧化气氛下烧成的镁铬砖可以获得热稳定性极佳的直接结合结构,而还原气氛则可能生成不利的碳化铬。因此,适用于铜冶炼的顶级镁铬砖,必须在精确控制的氧化气氛中烧成。

综上所述,高性能MgO-Cr₂O₃耐火材料的开发,是一个涉及原料纯度、成分配比、微观结构设计和烧成工艺控制的系统工程。每一次技术的突破,都源于对复杂冶金环境中物理化学过程的深刻理解。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价