自20世纪60年代以来,滑动水口技术的诞生与普及,堪称现代钢铁工业发展中的一项里程碑式的工艺革新。它彻底改变了钢水流动的控制方式,成为连续铸造流程中实现精准控流的“咽喉”要塞。而在整个滑动水口系统中,其功能实现的核心,正是一块看似不起眼却身负重任的耐火材料——滑板砖。

滑板,作为直接控制钢水、决定滑动水口功能启闭的关键部件,其所处的工况环境极为严酷。在运行过程中,它必须长时间浸泡在高温钢液中,承受着强烈的化学侵蚀与高速钢流的物理冲刷。同时,每一次开闭操作都伴随着剧烈且瞬变的温度梯度变化,带来巨大的热冲击应力,再加上机械机构的往复磨损。可以说,滑板是在化学、热、力多重耦合的极限条件下工作。

这种极端的使用条件,对滑板材料的性能提出了近乎苛刻的要求。一块合格的滑板,必须具备以下几个核心特性:

因此,对滑板材料的高温强度、耐磨性、抗热震性及抗氧化性进行精确表征和质量控制,是确保其在严苛工况下可靠服役的前提。如果您在实际生产中也面临类似的耐火材料选型或失效分析难题,我们很乐意与您共同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

与传统耐火制品不同,滑板的制造工艺远为复杂。它不仅包含混炼、成型、烧成和检验等常规工序,更关键的是后续一系列高精度的加工流程。为了实现对钢水的自由开闭和流量的精确调节,滑板的滑动面必须经过精密的机械研磨,以达到极高的平整度和尺寸精度。此外,安装面的加工和组件的整体调校也是确保其功能的必要环节。

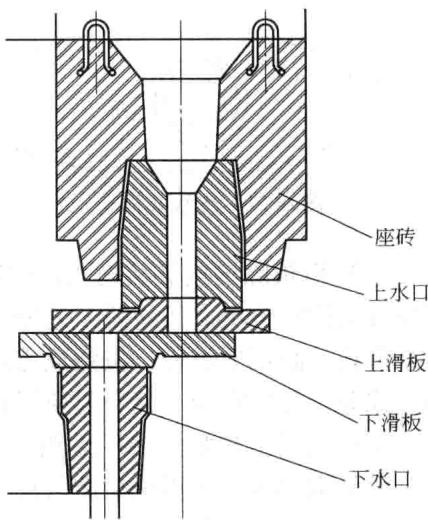

从结构上看,一个完整的滑动水口系统由滑动机构、上水口、滑板和下水口共同构成(如图1所示)。滑板通常成对使用,分为上滑板和下滑板。它们的形状由滑动机构的设计决定。当上、下滑板的外形尺寸相同时,二者可以互换使用,这为现场维护提供了便利;反之,若尺寸不同,则不可互用。

图1 钢包滑动水口示意图

目前,滑动水口系统已成为国内外绝大多数钢包和中间包的标准配置。它的可靠性直接关系到整个连铸生产的顺行、钢水质量的稳定乃至操作人员的安全。而这一切的基石,正是那块在烈火与钢流中坚守岗位的核心耐材——滑板。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价