在现代炼钢流程中,中间包不仅是连接转炉与连铸机的“缓冲容器”,更是保障钢水洁净度、稳定浇铸温度和优化流场分布的关键冶金反应器。其内衬耐火材料的性能与结构设计,直接关系到生产效率、钢坯质量及运行成本。中间包耐火衬通常采用多层复合结构,主要由绝热层、永久层和工作层构成,每一层都承担着不可或缺的特定功能。

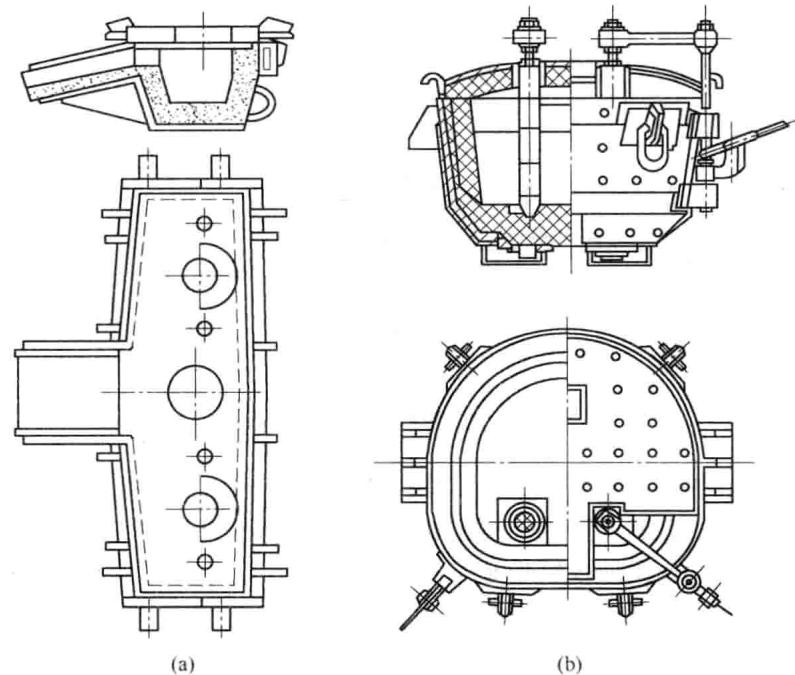

图1 中间包的形状(a)矩形中间包;(b)三角形中间包

图1 中间包的形状(a)矩形中间包;(b)三角形中间包

紧贴中间包钢壳的绝热层(又称保温层),其厚度通常在10至30 mm之间。它的核心功能在于构筑第一道热障,最大限度地减少钢水在浇铸过程中的温度耗散。早期的材料选择包括石棉板、保温砖或轻质浇注料。然而,随着材料科学的发展,硅酸铝纤维毡凭借其极低的热导率和易于施工的优点,已成为当前最为理想的选择,能有效实现节能降耗。

永久层(厚度100-200mm)位于绝热层之内,是中间包的“安全卫士”。它在提供辅助保温的同时,更重要的作用是在工作层发生意外损坏时,防止钢水直接接触钢壳,确保生产安全。

其材料演变清晰地反映了耐火材料技术的进步:

工作层(厚度20-50mm)是直接与高温钢液接触的前沿阵地,其性能直接决定了浇铸的成败和最终钢坯的质量,因此是整个内衬系统设计的重中之重。理想的工作层材料必须满足一系列极为苛刻的要求:

这些性能指标的综合平衡与优化,对耐火材料的配方设计、微观结构控制及生产工艺提出了极高的要求。要精确评估一种材料是否满足上述所有条件,需要进行一系列复杂的性能测试。这正是专业检测实验室的核心价值所在,通过标准化的测试流程与精准的设备,为材料的研发与质量控制提供可靠的数据支持。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料高温性能检测,可靠准确。欢迎沟通交流,电话19939716636

工作层材料的发展历程,是一部追求更高效率、更长寿命和更洁净钢水的技术进化史:

中间包包底的材质选用原则上与工作层保持一致。但有一个区域需要特殊关注——钢水冲击区。该部位持续受到从长水口注入的钢水高速冲击,是整个内衬最易损坏的薄弱环节,对抗侵蚀和耐磨损性能的要求极为严苛。

为了应对这一挑战,行业内通常采用预制块进行局部增强。这些预制块多采用高纯度的刚玉质或镁质浇注料制成,具备卓越的耐冲刷能力。此外,一些企业也探索出经济高效的方案,例如在冲击区的浇注料中掺入废弃的滑板砖或镁炭砖碎片,通过资源再利用的方式,实现了对该部位的有效强化。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价