在庞大的连铸机家族中,要建立一个清晰的分类坐标系,通常需要从两个基本视角切入:一是其自身的结构外形,这决定了其占地空间、建设成本及冶金性能;二是其浇注产品的断面尺寸与形状,这直接对应了下游的轧制需求。

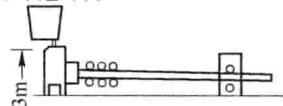

连铸机的结构形态并非一成不变,其发展历程深刻反映了冶金工作者在提升生产效率、优化设备投资与保证铸坯质量三者之间不断权衡与探索的过程。从宏观结构上看,主要可划分为以下几种类型,其演进路径清晰可见(参见图1):

立式连铸机 (Vertical Caster):这是最早期的形式,铸坯在完全垂直的方向上凝固与拉出。其优点在于夹杂物上浮条件好,铸坯组织对称、质量高。但缺点也极为突出:设备整体高耸,厂房投资巨大,且拉坯速度受高度限制,生产效率较低。

立弯式连铸机 (Vertical-Bending Caster):为了克服立式连铸机的高度问题,立弯式设计应运而生。它在垂直段之后引入一个弯曲段,使铸坯转为水平方向运行。这在一定程度上降低了设备高度,但铸坯在弯曲点仍可能产生裂纹等缺陷。在此基础上,又衍生出带多点弯曲的立弯式连铸机,通过多点、小角度的弯曲来分散应力,改善铸坯质量。

弧形连铸机 (Arc/Curved Caster):这是当前应用最广泛的主流机型。从结晶器开始,铸坯就在一个固定的圆弧轨道内进行凝固和传送,极大地降低了设备高度和基建成本。根据工艺优化的需求,又发展出带直线段的弧形连铸机和多半径(椭圆形)连铸机,前者在结晶器后设置一段垂直或倾斜的直线段,以利于夹杂物上浮,而后者则通过变化的曲率半径进一步优化铸坯凝固过程中的应力分布。

水平连铸机 (Horizontal Caster):其整条铸流线布置在水平方向,结构极为紧凑,尤其适合场地受限或生产特种钢及小批量产品的场合。

随着技术的不断前沿探索,轮式连铸机和以薄板坯连铸机为代表的近终形连铸技术也取得了长足进步,它们旨在大幅缩短流程,实现“铸轧合一”,是钢铁制造技术未来的重要方向。

在厘清了连铸机宏观的结构谱系之后,另一个核心的分类维度则回归其根本使命——生产特定形态的铸坯。根据浇注断面的不同,连铸机可明确区分为:

板坯连铸机:用于生产截面呈扁平矩形的板坯。通常,当铸坯的宽厚比大于3时,即被定义为板坯。它是热轧宽带钢、中厚板等板材产品的原料。

方坯连铸机:生产截面为正方形或近似正方形的铸坯。业内习惯于根据断面尺寸将其细分:

圆坯连铸机:顾名思义,用于生产圆形断面的铸坯,是制造无缝钢管的专用坯料。

异型断面连铸机:为满足特殊需求而设计,可直接浇注工字形、H型或哑铃型等接近最终产品形状的铸坯,能显著减少后续的轧制加工量。

薄板坯连-铸机:这是一种特殊的板坯连铸机,其产品厚度远小于传统板坯(通常在50-70mm范围),是近终形连铸技术的杰出代表。

这些精确的尺寸与形态定义,直接关联到后续的轧制工艺适配性和最终产品质量,因此对铸坯的几何尺寸、表面质量和内部组织的精准控制与检测至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢坯质量检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价