在现代钢铁冶金领域,连续铸造(连铸)工艺的普及并非偶然,而是其相较于传统模铸工艺所展现出的、几乎是压倒性技术经济优势的必然结果。当我们深入剖析这两条从钢水到钢坯的技术路径,会发现连铸不仅仅是工艺的优化,更是一场涉及生产效率、成本控制、产品质量和作业环境的深刻变革。

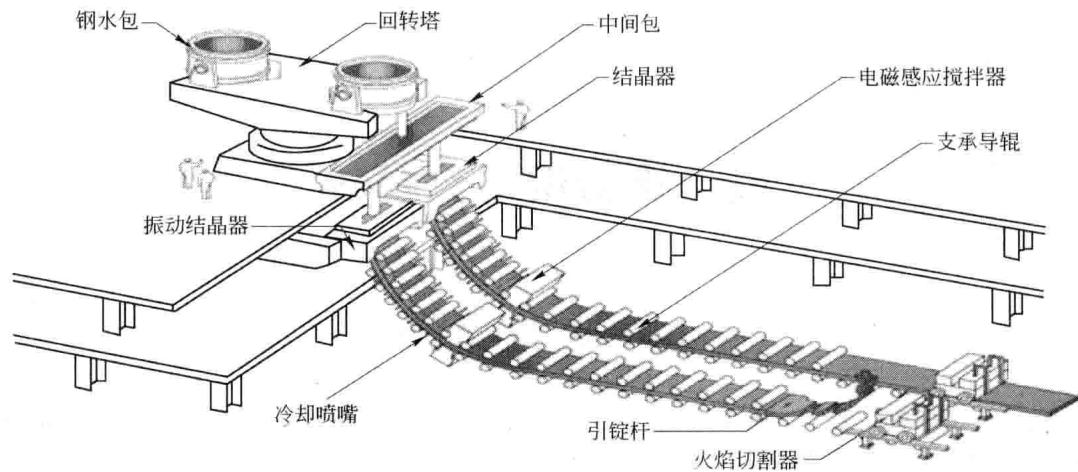

图1 连铸工艺流程示意图

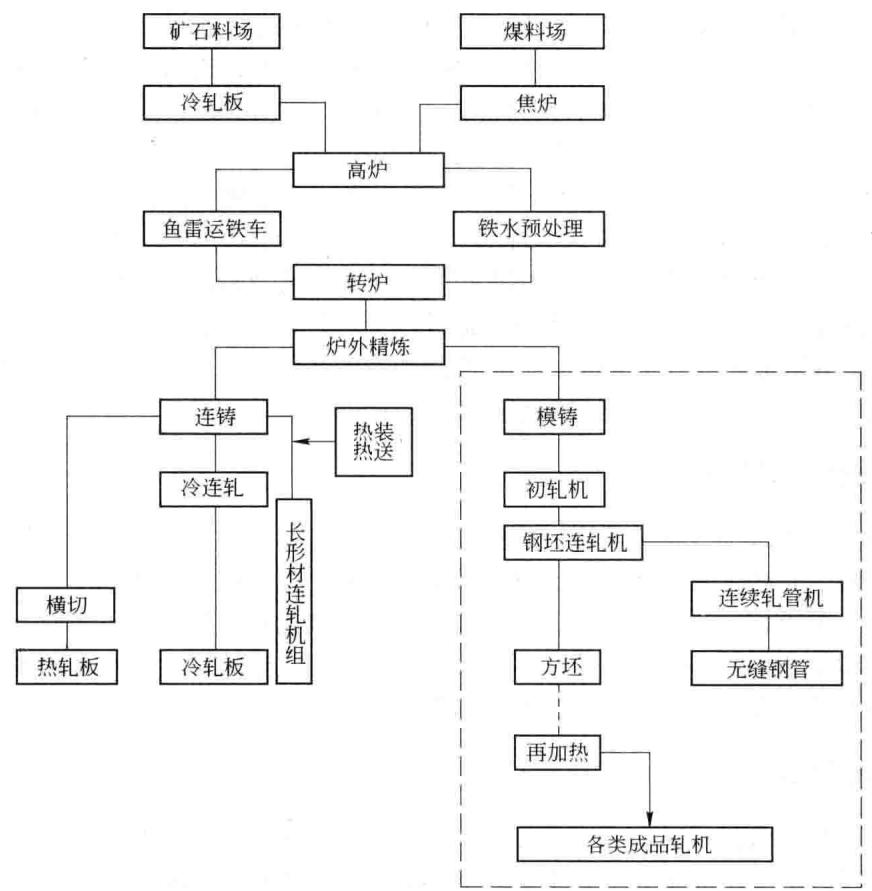

传统模铸需要经历脱模、整模、钢锭均热、开坯等一系列繁琐且高能耗的工序,而连铸则将这些环节一举省略(参见图2对比)。这带来的直接经济效益是惊人的:基建投资能够节约约40%,生产占地面积减少30%,而现场劳动力需求则锐减75%。从钢水到合格坯料的周转时间被大幅压缩,生产节奏得以显著加快。

图2 连铸与模铸工艺对比图

技术的进步并未止步。薄板坯连铸机的出现,更是将工艺简化推向了新的高度。传统板坯连铸的坯厚通常在150-300mm,而薄板坯连铸的厚度仅为40-70mm。这意味着下游的粗轧机组可以被直接省去,进一步使厂房面积减少约40%,连铸设备自身的重量也减轻了近50%。这不仅仅是几个工序的省略,而是对整个生产逻辑的重塑,极大地压缩了生产周期,为成本和能耗控制创造了巨大空间。

1. 金属收得率的显著提升

在模铸过程中,浇注系统(如注管和汤道)中的残钢,以及钢锭切头、切尾造成的损失是难以避免的。连铸工艺从根本上消除了这些损耗环节,使得金属收得率能够稳定地提高10%到14%。对于大批量生产的钢厂而言,这百分之十几的提升,意味着极为可观的经济收益。

2. 能源消耗的大幅降低

连铸省掉了模铸后必需的钢锭均热炉再加热工序,这一项就能直接使能量消耗降低25%至50%。配合金属收得率提高带来的间接节能效果,其能源效率优势十分明显。自20世纪80年代以来,连铸坯热送和直接轧制(Hot Charging/Direct Rolling)技术的成熟应用,更是开辟了节能的新篇章,实现了从铸坯到成材的“一火成材”,将节能和高效生产推向了极致。

连铸工艺对铸坯质量的改善是其获得广泛应用的核心技术驱动力。在连铸结晶器内,钢水受到强制且均匀的冷却,凝固速度极快。这种快速凝固的热工条件,造就了组织致密的铸坯,并有效抑制了化学成分的宏观偏析。均匀致密的微观结构为后续的轧制加工和最终产品的力学性能提供了优异的先天基础。

正因如此,连铸工艺展现出极强的钢种适应性。无论是对纯净度要求严苛的超纯净钢,还是高附加值的硅钢、各类合金钢及工具钢,如今已有超过500个钢种可以通过连铸工艺高效生产,且质量稳定可靠。准确评估连铸坯的组织致密度、偏析程度以及夹杂物分布,是控制最终产品质量的关键。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢坯质量检测与金相分析,可靠准确。欢迎沟通交流,电话19939716636

模铸车间普遍被认为是炼钢生产中劳动条件最为恶劣的环节之一,充斥着大量的高温、高强度手工劳动。连铸工艺的设备特性使其天然易于实现机械化与自动化集成控制。从钢水浇注到铸坯切割、输送,整个流程可以在中央控制室进行精密监控和操作,不仅将工人从恶劣环境中解放出来,实现了劳动环境的根本性改善,也通过自动化提升了生产过程的稳定性与一致性。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价