高炉的稳定运行与长寿,不仅取决于炉身炉底的宏伟结构,更系于炉前区域这些看似微小却至关重要的耐火材料。在高炉大型化、冶炼强度不断提升的今天,出铁口、出铁沟等“咽喉”部位的工作条件变得空前苛刻。每一次出铁,都是对这些材料的一次极限考验。本文将深入剖析高炉炉前三大关键耐材——炮泥、出铁沟料和撇渣器,揭示其技术演进、损毁机理与未来发展方向。

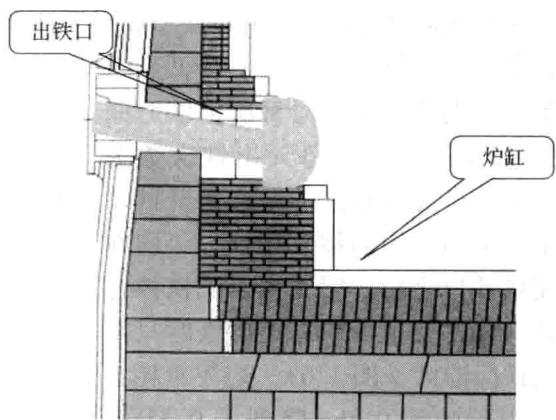

高炉出铁口是排出铁水和炉渣的唯一通道。出铁结束后,必须立即用一种特殊的泥料将其封堵,以防高压煤气喷出。这种通过泥炮挤入的材料,便是“炮泥”。可以说,炮泥的性能直接控制着高炉的安全运行节奏和寿命。

图1:高炉炮泥使用示意图

随着高炉冶炼强度的增大,出铁次数增加,渣铁量巨大,对炮泥的性能要求也水涨船高。理想的炮泥必须具备以下特质:

若炮泥质量不佳,将导致潮铁口、断铁口、铁口变浅等一系列问题,严重时甚至会引发安全事故。

有水炮泥时代:早期中小型高炉普遍使用以焦粉、黏土和焦油沥青为原料,加水混合而成的“有水炮泥”。其成本低廉,但体积密度小,抗侵蚀性差,难以满足现代大型高炉的需求,吨铁消耗量通常在1.2 kg/t以上。

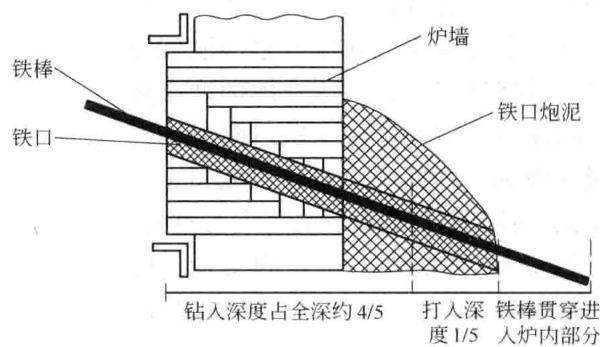

无水炮泥的革命:为应对大型高炉的挑战,以刚玉、碳化硅、焦粉为主要原料,以焦油为结合剂的“无水炮泥”应运而生。其耐渣铁侵蚀性大幅提升,使得出铁时间得以延长,出铁次数减少。宝钢TA-4炮泥就曾实现单次出铁时间超过120分钟,炮泥单耗降至0.35 kg/t。然而,无水炮泥强度高,开口困难,催生了“插棒法”等新的开孔工艺。

图2:铁口埋入铁棒开孔法示意图

表1:无水炮泥理化指标(YB/T 4196—2009)

| 项 目 | 指 标 | ||

| PN-1 | PN-2 | PN-3 | |

| w(Al2O3)(不小于)/% | 20 | 25 | 30 |

| w(SiC+C)(不小于)/% | 30 | 30 | 30 |

| 体积密度/g·cm3 | ≥1.65 | ≥1.70 | ≥1.80 |

| 加热永久线变化(1300°C×3h, 埋炭烧后)/% | -1.5~+1.5 | -1.5~+1.5 | -1.5~+1.5 |

| 常温耐压强度/MPa | ≥8.0 | ≥10.0 | ≥15.0 |

| 推荐适用高炉类型 | 1000m3以下 | 1000~2500m3 | 2500m3以上 |

表2:国内部分钢厂炮泥的使用情况

| 钢 厂 | 炉容/m³ | 铁口深度/m | 铁口合格率/% | 吨铁消耗量/kg |

| 莱钢 | 1880 | 2.7~2.8 | 95 | 0.8 |

| 包钢 | 2200 | 2.5~2.7 | 100 | 0.5~0.6 |

| 宝钢 | 4063 | 3.4 | >98 | 0.4~0.5 |

| 武钢 | 3200 | 3 | 100 | 0.68 |

| 鞍钢 | 2580 | 2.8 | 95 | 0.6 |

| 马钢 | 2500 | 3 | >98 | 0.7~0.8 |

| 酒钢 | 1800 | 2.3 | 95 | 1~1.3 |

| 本钢 | 2600 | 2.7~2.8 | 90 | 1.6 |

炮泥的失效是一个复杂的过程,主要源于热机械和热化学两大作用。

炮泥的性能好坏,取决于原料、结合剂、外加剂和生产工艺的综合作用。任何一个环节的疏忽,都可能导致最终产品的性能大打折扣。

炮泥性能的精确评估,对于指导生产、优化配方至关重要。这正是专业检测实验室的核心价值所在。精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高炉炮泥性能,可靠准确。欢迎沟通交流,电话19939716636

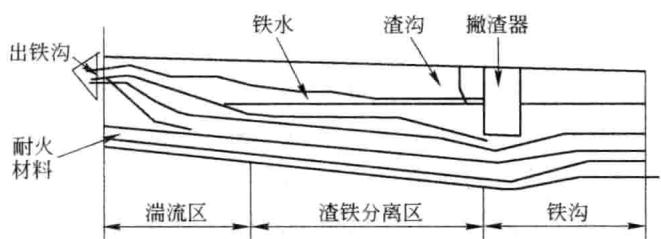

高炉出铁沟是引导高温铁水和熔渣流向铁水罐的通道,主要由主铁沟、支铁沟和渣沟构成。这里是高炉系统中耐火材料消耗量最大的区域之一,工作条件极其恶劣。

图3:高炉主铁沟剖面图

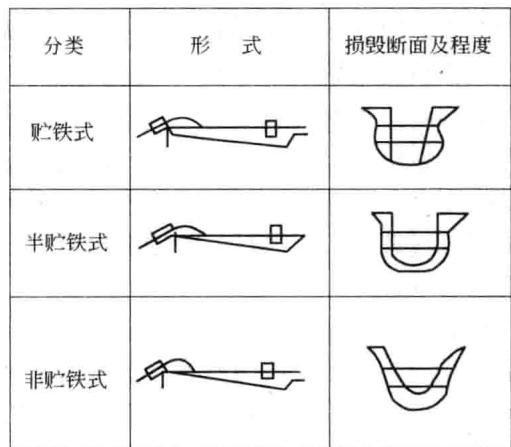

根据沟内是否存有铁水,铁沟分为贮铁式、半贮铁式和非贮铁式。贮铁式铁沟内始终保有一定深度的铁水,能缓冲新出铁水的冲击,减缓温度波动,有效延长内衬寿命,多用于大型高炉。

图4:主铁沟形式与铁水冲击处断面情况

出铁沟料的发展,是从简单的焦炭-黏土捣打料,演进到如今占据主导地位的Al₂O₃-SiC-C(ASC)质浇注料。ASC浇注料以其优异的抗剥落和耐侵蚀性,显著提高了出铁沟寿命。

施工方式也从人工捣打,发展到机械捣打、振动成型,再到目前大型高炉普遍采用的泵送浇注或自流浇注。浇注施工能形成均匀致密的整体内衬,大幅延长使用寿命,并降低工人劳动强度。

表3:高炉出铁沟用耐火浇注料的理化指标(YB/T 4126—2005)

| 项 目 | 指 标 | ||||||

| ASC-1 | ASC-2 | ASC-3 | ASC-4 | ASC-5 | ASC-6 | ||

| w(Al2O3)(不小于)/% | 70 | 53 | 60 | 48 | 48 | 60 | |

| w(SiC+C)(不小于)/% | 12 | 25 | 16 | 10 | 17 | 10 | |

| 体积密度(不小于)/g·cm-3 | 110°C×24h | 2.90 | 2.80 | 2.70 | 2.40 | 2.40 | 2.70 |

| 1450°C×3h | 2.85 | 2.75 | 2.65 | 2.35 | 2.35 | 2.65 | |

| 加热永久线变化(1450°C×3h)/% | ±0.3 | ±0.3 | ±0.5 | ±0.5 | ±0.5 | ±0.5 | |

| 常温耐压强度(不小于)/MPa | 110°C×24h | 20 | 18 | 20 | 15 | 15 | 20 |

| 1450°C×3h | 30 | 25 | 40 | 30 | 30 | 40 | |

| 使用部位 | 主铁沟线 | 主沟渣线 | 主沟 | 铁沟 | 渣沟 | 摆动流槽 | |

优质ASC浇注料的卓越性能,源于其各组分的精密配合:

出铁沟的损毁是热冲击、化学侵蚀和机械冲刷共同作用的结果。高温铁水的直接冲击是首要破坏因素,尤其是在冲击区。熔渣的化学侵蚀和黏附则是另一大元凶。出铁的间歇性作业(温度在500°C-1500°C间循环)导致巨大的热应力,引发裂纹。

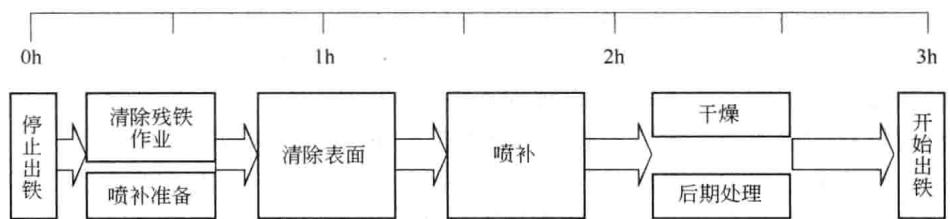

为了平衡成本与寿命,对出铁沟进行热喷补维修是现代高炉的常用手段。通过对局部损坏区域进行计划性或响应性的喷补,可以最大限度地发挥出铁沟耐火材料的潜力,实现均衡损耗,降低吨铁耐材成本。

图5:出铁沟喷补流程示意图

表4:宝钢出铁沟所用耐火材料的理化指标

| 性 能 | 指 标 | ||||||||

| ZGTX | ZGTX | TG | ZG | BDIK | TD2 | RG10 | TD1 | ||

| 体积密度/g·cm-3 | 110°C×24h | ≥2.80 | ≥2.70 | ≥2.4 | ≥2.4 | ≥2.8 | ≥2.65 | ≥2.3 | ≥2.3 |

| 1450°C×2h | ≥2.70 | ≥2.60 | ≥2.3 | ≥2.3 | ≥2.7 | ≥2.6 | ≥2.2 | ≥2.2 | |

| 耐压强度/MPa | 110°C×24h | ≥20 | ≥15 | ≥15 | ≥15 | ≥20 | |||

| 1450°C×2h | ≥30 | ≥25 | ≥25 | ≥25 | ≥30 | ||||

| 抗折强度/MPa | 110°C×24h | ≥2.5 | ≥2.5 | ≥2 | ≥2 | ≥2.5 | ≥3 | ≥2 | ≥2 |

| 1450°C×2h | ≥3.5 | ≥3.5 | ≥3 | ≥3 | ≥3.5 | ≥2.5 | ≥3 | ≥1.5 | |

| 线变化率% | 1450°C×2h | ±0.5 | ±0.5 | ±0.5 | ±0.5 | ±0.5 | ±0.5 | ±0.5 | 0.5 |

| 化学成分(质量分数)/% | Al2O3 | ≥68 | ≥50 | ≥50 | ≥50 | ≥68 | ≥70 | ≥58 | ≥50 |

| SiC | ≥8 | ≥30 | ≥7 | ≥12 | ≥8 | ≥3 | ≥12 | ≥10 | |

| 使用部位 | 主沟铁线 | 主沟渣线 | 铁沟 | 渣沟 | 摆动槽 | 接头 | 渣沟捣打料 | 铁沟捣打料 | |

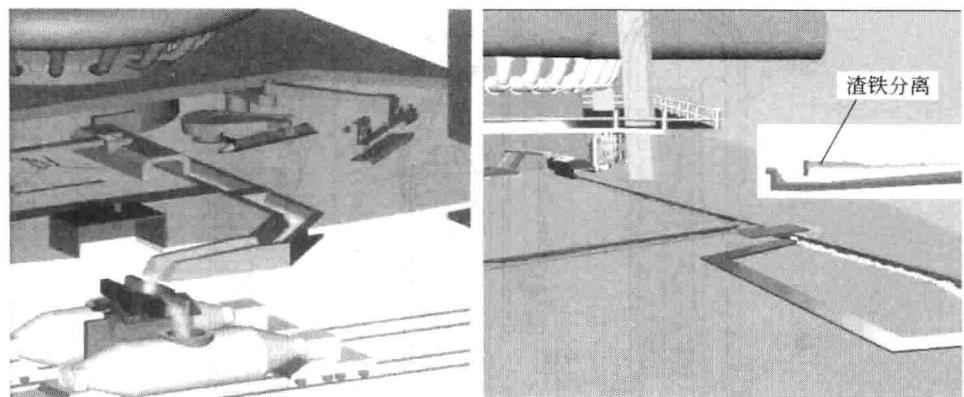

撇渣器是利用渣铁密度差在主铁沟末端实现渣铁分离的关键装置。它的工作条件同样恶劣,既要承受高温铁水的剧烈冲刷,又要抵抗熔渣的化学侵蚀。其结构设计的优劣,直接影响分离效率和自身寿命。通过优化结构,扩大通道截面积,可以有效降低铁水流速,减轻冲刷。其使用的耐火材料通常与主铁沟相同,为高性能的ASC浇注料。

图6:高炉出铁厂撇渣器和渣铁分离示意图

上一篇:钢包耐火材料的应用现状与发展趋势

下一篇:有芯感应炉耐火材料选材技术详解

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价