在现代不锈钢冶金领域,如何在高效脱除钢水中多余碳元素的同时,最大限度地保护昂贵的铬元素不被氧化,是一个永恒的核心议题。AOD(Argon Oxygen Decarburization)氩氧脱碳炉的诞生,正是对这一冶金学难题的精妙回应。这项始于1968年的炉外精炼技术,由美国联合碳化物公司与Josly公司联手开创,自问世以来便迅速成为全球不锈钢生产的主流工艺,占据了约80%的总产量。

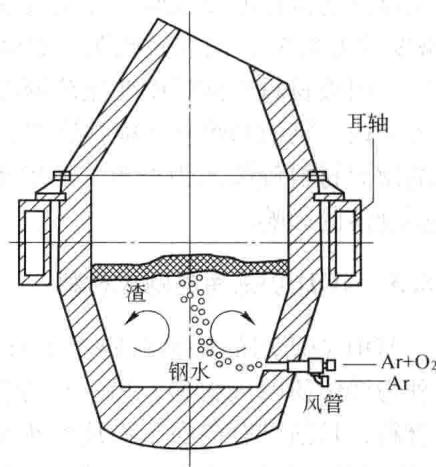

AOD工艺的核心操作,是将经过电炉初步熔炼的钢水转入一个特制的精炼炉(如图1所示)内。其技术的精髓在于,通过炉体下部侧壁的风口,向钢水内部吹入按特定比例混合的氩气(Ar)与氧气(O2)。

图1 AOD炉设备示意图

图1 AOD炉设备示意图

那么,AOD炉是如何通过稀释CO分压,巧妙地绕开碳-铬竞争性氧化这一经典难题的?其冶金物理化学原理在于,当氧气与钢水中的碳反应生成一氧化碳(CO)气泡时,一同吹入的惰性气体氩气极大地稀释了气泡内的CO浓度。根据化学平衡原理,这有效降低了CO的分压。在低CO分压环境下,碳的氧化反应被显著促进,而铬的氧化则受到抑制。随着吹炼过程中氩氧比的动态调整,炉内 фактически创造出一种“假真空”环境,从而实现了选择性脱碳与保全铬元素的双重目标。

与另一种常见的VOD(真空吹氧脱碳)法相比,AOD工艺的优势相当突出。首先在硬件投入和运维层面,AOD设备投资更少,维护相对容易,且操作流程简单,工艺窗口较宽,更易于生产人员掌握。它允许工厂大量使用废钢和高碳铬铁这类成本低廉的原料,来稳定生产超低碳不锈钢,这在成本控制上具有巨大吸引力。

在产品质量方面,AOD法同样表现出色。它不仅能冶炼出超低硫不锈钢,其最终产品的洁净度和综合质量,足以和经过昂贵真空处理的钢水相媲美。更为关键的是,铬的总回收率极高,收得率可以稳定达到98%以上。工艺的灵活性还体现在能够方便地利用氮气进行合金化,生产含氮不锈钢,进一步拓宽了产品种类并降低了成本。确保最终钢材的成分精准可控,是发挥这些工艺优势的前提。精确的化学成分分析不仅是过程控制的关键,也是成品质量的最终裁决。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供不锈钢成分检测与冶金质量分析,可靠准确。欢迎沟通交流,电话19939716636

从设备构造来看,AOD炉主要由炉体、托圈、倾动机构、气体混合与吹气系统以及测温取样系统等几大部分构成。炉体本身包含炉身和炉帽。一个巧妙的结构细节是,炉身下部的侧墙通常与炉体中心线形成一个大约20°的倾角。这个设计并非随意为之,它旨在引导吹入的气流贴着侧墙螺旋上升至炉口,从而有效减缓高能气流对风口上部耐火材料的冲刷侵蚀,延长炉衬寿命。

炉帽的设计也经历了演变,从早期的颚式、非对称式,发展到当前普遍采用的对称式炉帽。这种对称结构不仅为操作人员提供了更优越的炉内观察视野,也显著简化了炉顶耐火材料的砌筑工作,使得原本复杂的浇注料施工可以被更高效的砖砌工艺所取代。

AOD技术的发展并未止步。一项重大的技术革新便是借鉴了转炉炼钢的经验,开发出顶底复合吹炼法。在AOD冶炼的脱碳初期,通过顶部吹氧与底部吹氩氧相结合,能够急剧加速钢水的脱碳反应并快速升温,有效缩短了整个冶炼周期,进一步提升了生产效率。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价