在胶接件,尤其是航空航天领域广泛应用的复合材料胶接结构的质量控制中,热学检测是一种历史悠久且持续焕发新活力的无损评估(NDE)技术。其基本逻辑根植于一个简单的物理事实:材料内部的缺陷会改变其局部的热传导性能。通过捕捉这种由热性能差异引发的表面温度变化,我们便能窥见构件内部的“秘密”。

热学检测的原理可以直观地理解为“热岛效应”。当对工件施加一个均匀的热激励(加热或致冷)后,热量会在材料内部传导。如果某个区域存在缺陷,例如胶层的脱粘、气孔或夹杂,该区域的导热性通常会显著低于完好区域。这意味着缺陷就像一个微型的“隔热层”,阻碍了热量的正常扩散。

其结果是,在外部加热的情况下,缺陷正上方的表面区域温度会比周围更高,形成一个可被探测到的“热岛”。反之,若采用致冷激励,缺陷区域则会呈现为一个“冷点”。为了确保热辐射信号的可靠性,检测前通常会在构件表面喷涂一层均匀的无光泽黑漆,以获得均一的热辐射系数,消除表面状态差异带来的干扰。

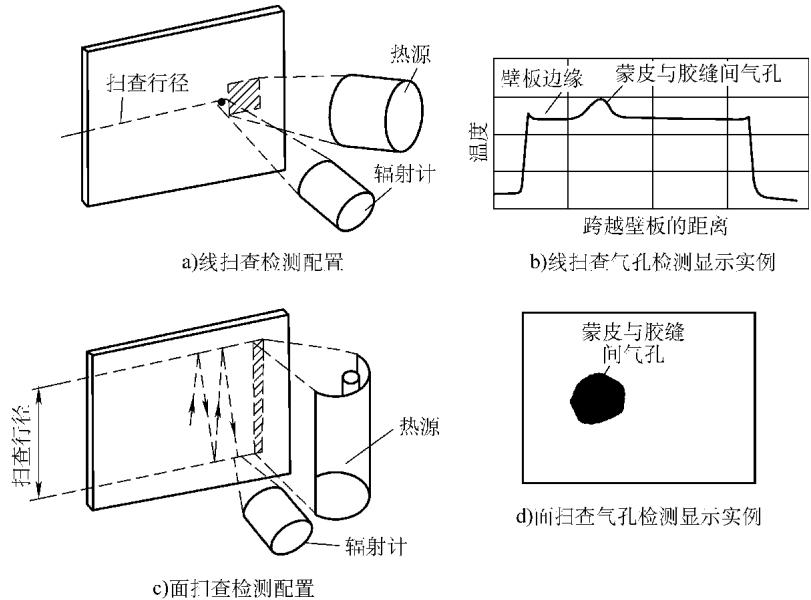

图1 红外辐射计检测系统及其显示的示例

传统的被动式热学检测多采用石英灯、热风枪等外部热源进行持续或阶跃式加热,再用辐射温度计或红外热像仪捕捉表面的温度分布图(见图1)。然而,技术的发展并未止步。一种将谐振振动与温度记录相结合的主动检测技术——振动热图法,正受到越来越多的关注。它通过对构件施加特定频率的机械振动,使紧贴在一起但并未真正粘合的“紧贴型脱粘”缺陷界面发生微观摩擦而生热。这种方法有效解决了传统无损检测技术难以发现此类致命缺陷的痛点。

热学检测的强大能力,在复杂复合材料结构的损伤评估中得到了充分验证。一个典型的案例是针对飞机雷达罩蜂窝芯结构的检测。该雷达罩结构复杂,由内、中、外三层S-2玻璃纤维壁板和两层蜂窝芯构成。在一次事故后,其表面仅有擦伤和漆层脱落,但内部损伤情况完全未知。

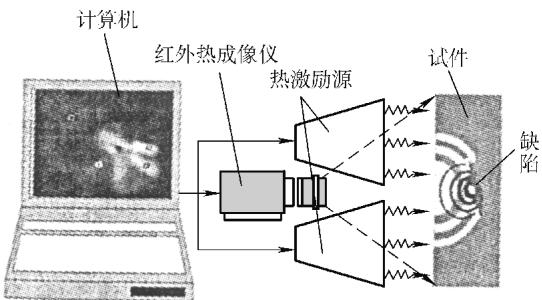

为探明其内部状态,研究人员采用了一套由计算机、红外热成像仪和高能闪光灯激励源组成的红外热波检测系统(见图2)。检测时,使用高能闪光灯对雷达罩进行瞬时脉冲加热(脉冲时间2ms,能量4.8kJ),并以每秒20帧的速率高速采集热图序列。

图2 红外热波检测系统示意图

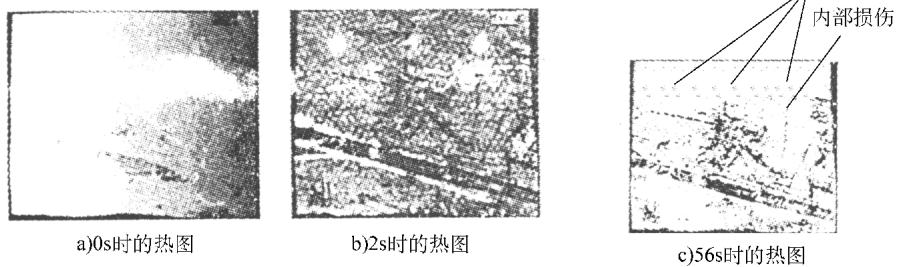

检测结果(见图3)令人印象深刻。热图像不仅清晰地显示了表面的擦伤,更重要的是,由撞击造成的内部损伤以及为对比而人为制造的冲击损伤,都以清晰的轮廓呈现出来。图像准确地揭示了这些内部缺陷的位置、大小和形状信息,为后续的维修或评估提供了关键依据。

图3 雷达罩蜂窝芯红外热波检测结果

获取高质量的热图并准确判读,需要对激励方式、采集参数和信号处理算法有深刻的理解。这正是专业检测实验室的核心价值所在。如果您在实际工作中也面临类似的复合材料无损检测挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

实现表面温度的测量与成像,存在多种技术路径,可分为接触式与非接触式两大类,具体方法见表1。在现代工业应用中,以红外热成像技术为代表的非接触式方法因其高效、直观和全场成像的优势而占据主导地位。

表1 常用的表面温度测量方法

| 类 别 | 接触式热图 | 非接触式热图 | 接触式温度计 | 非接触式温度计 |

|---|---|---|---|---|

| 方 法 | 液晶、热敏纸、涂料、荧光物质 | 红外扫查器、照相机、电视 | 热电偶、热电堆、热敏电阻 | 辐射计、高温计 |

当然,每种技术都有其适用范围和局限性(见表2)。传统的被动式红外成像对于探测近表面的气孔和分层脱粘非常有效,但其结果容易受到环境温度和气流的干扰,且原始灵敏度相对较低,不过通过先进的信号处理技术,其灵敏度已得到显著提升。而振动热图法虽然在检测紧贴型脱粘方面具有不可替代的优势,但其整体灵敏度可能偏低,对设备和操作的要求也更高。

表2 热学检测的特点

| 方 法 | 原 理 | 适用范围 | 主要局限 |

|---|---|---|---|

| 温度测量、红外成像 | 被动式,需外加热源 | 近表面胶缝的气孔、分层脱粘 | 对环境(温度、气流)很敏感,灵敏度低(红外成像采用信号处理技术后已提高灵敏度) |

| 振动热图 | 测量振动引起的热性能变化 | 尤其适用于胶缝紧贴型脱粘检测 | 灵敏度较低 |

综上所述,热学检测作为一种强大的无损评估工具,凭借其非接触、快速、直观的特点,在胶接结构的质量控制和失效分析中扮演着重要角色。选择合适的热激励方式与探测技术,并结合先进的图像处理算法,是确保检测结果准确可靠的关键。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价