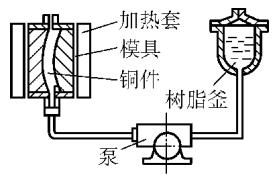

树脂传递模塑(Resin Transfer Molding, RTM)工艺因其生产环节少、制件尺寸精度与外观质量高、无需二次加工等优势,在航空航天领域,特别是飞机雷达罩、螺旋桨等对厚度与尺寸有严苛要求的构件制造中,占据着重要地位。该工艺的核心在于,将纤维预成型体置于闭合模腔内,在特定温度与压力下注入液态树脂,使其浸润、渗透纤维并最终固化成型。

图1 树脂传递模塑成型工艺示意图

然而,RTM工艺的“看似简洁”背后,隐藏着一系列复杂的物理化学过程。最终产品的性能,直接受制于成型过程中的诸多变量。当液态复合材料模塑(LCM)技术向着更高纤维体积分数(可达60%)的大型复杂构件迈进时,对工艺过程进行实时、精确的监测,便不再是一个可选项,而是确保质量与可靠性的根本前提。

RTM复合材料的最终性能,实际上是整个工艺流程中所有变量相互作用与制约的结果。任何一个环节的失控,都可能在材料内部埋下缺陷的种子。

织物预成型体的不确定性:预成型体的制备与铺放是引入变数的首要环节。对于干态的平面织物,铺叠过程中可能产生纤维的弯曲、屈曲或拉伸变形,形成微小的褶皱和空气通道。这些区域不仅会损伤纤维,还极易导致局部树脂富集或因空气滞留而形成气泡、干斑。对于结构更复杂的三维或缝编预成型体,若缝制工艺不当,过紧的缝线或纤维损伤会造成局部渗透率下降,形成贫树脂区,直接影响构件的弯曲强度,引入质量波动。

树脂基体的苛刻要求:理想的RTM树脂体系需兼具低粘度、低挥发、低收缩率和高反应活性。然而,当前的高性能树脂体系往往难以同时满足这些特性。特别是树脂粘度对温度的高度敏感性,对RTM工艺的温度控制提出了极为严格的要求。

注射压力的“双刃剑”效应:当无法通过其他手段(如升温)有效降低树脂粘度时,提高注射压力似乎是保证在规定时间内完成充模的唯一选择。但过高的压力会冲刷预成型体,导致纤维变形,同时可能造成树脂流动过快,浸润不充分。反之,过低的压力则会延长工艺周期,并使模腔内的气体难以排出,气体溶解于树脂中,同样会劣化构件质量。

模具的潜在影响:模具自身的结构、材料刚性以及密封性,直接决定了构件的形状与尺寸精度。模具的微小变形或密封不严,都会给构件质量带来不稳定性。而注口与排气孔的位置设计若不合理,更是形成气泡或干斑等宏观缺陷的直接原因。

为了“透视”在封闭模具内发生的复杂流动与固化过程,开发有效的在线监测技术至关重要。超声波技术因其对材料状态变化的敏感性,成为该领域研究与应用的主流方向。

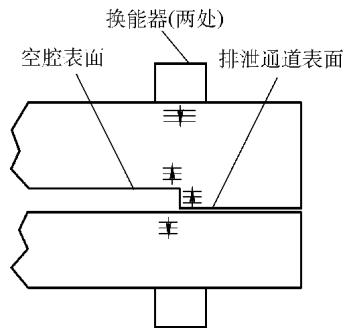

脉冲反射法是最为直接的监测手段之一。如图2所示,将超声换能器置于模具外壁,向模腔发射超声脉冲并接收其在模腔内表面的反射信号。通过分析反射信号幅度的变化,可以判断模腔内的状态,如图3所示。

图2 注射模中超声换能器的放置示意图

图3 四种不同情况下超声传感器监测的信号响应

信号的初始下降是模腔被填充的明确标志。而在固化后期,即使大部分制件已收缩脱模,排泄通道中的树脂由于凝结快、收缩小,仍可能与通道表面保持接触,这解释了为何最终信号幅度可能仍低于完全空腔时的水平。

采用与图2类似的配置,但在模具对面放置一个接收换能器,便构成了透射法检测。与反射法不同,只有当树脂完全填充两个换能器之间的路径时,接收端才能探测到有效的透射信号。

随着聚合物在压力下缓慢固化,其弹性模量不断增加,这直接导致透射超声波的速度和幅度快速上升。速度会随着固化程度的提高而持续增加,而幅度则在达到峰值后,因制件收缩、拉离模腔表面而导致声耦合变差,最终缓慢衰减至零。透射法为判断完全填充和追踪固化动力学提供了有力工具。

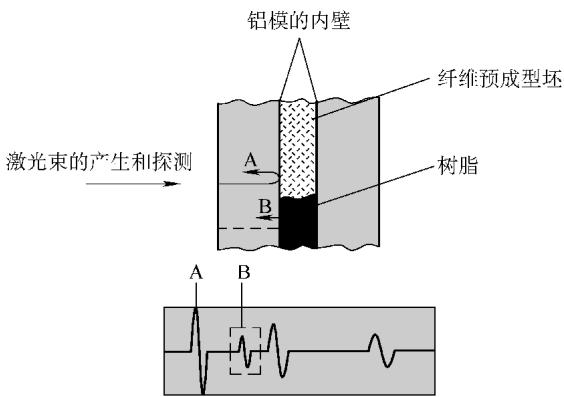

对于具有复杂曲面或处于加热状态的模具,传统的接触式换能器难以适用。激光超声(Laser Ultrasonics)技术为此提供了理想的解决方案。它能够在远短于树脂流动总时间的时间内,快速获取大面积的超声C扫描图像,从而实现对树脂流动前沿的实时可视化。

在一个典型的铝制模具应用中,系统采用CO2激光器作为发射源,氩激光器作为探测器。CO2激光脉冲(例如,重复频率40 Hz)在模具外表面快速扫查(如在120秒内完成205 mm × 335 mm区域),激发产生纵向声脉冲。

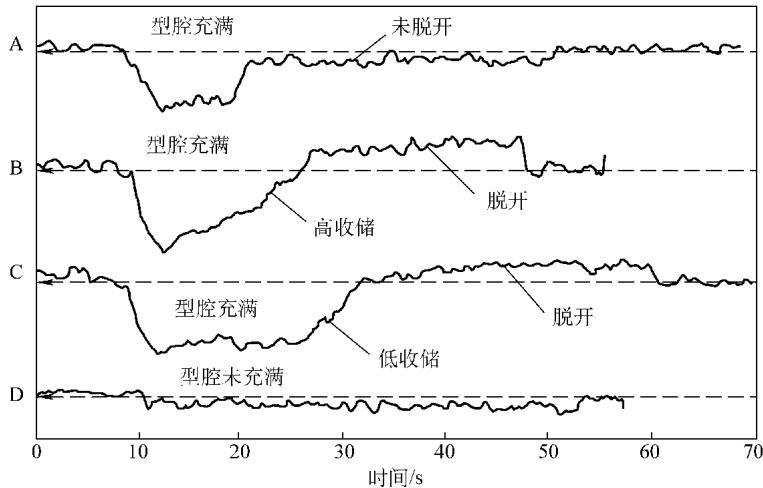

图4 用于监测树脂传递成型过程的主要超声反射脉冲

声脉冲穿过约20 mm厚的铝模壁到达内表面(模腔界面)并被反射,形成回波A(见图4)。

若树脂已完全浸润纤维预浸料,纵波会继续穿过复合材料层,到达模腔的对侧内壁,再反射回来,最终被探测器接收,形成回波B。

因此,通过分析这两个回波的幅度,可以构建出树脂流动的完整图像:回波A的幅度图揭示了树脂是否到达模具近侧表面,而回波B的幅度图则说明了纤维骨架是否被树脂完全浸润和填充。图5展示了利用激光超声系统监测树脂移动过程的系列C扫描图像,清晰地再现了充模动态。

图5 使用激光超声系统监测树脂移动过程的系列超声波C扫描图像

准确判读激光超声获得的C扫描图像,并将其与实际的固化物理化学过程关联起来,需要深厚的专业知识和丰富的实践经验。因此,要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料固化过程监测,可靠准确。欢迎沟通交流,电话19939716636

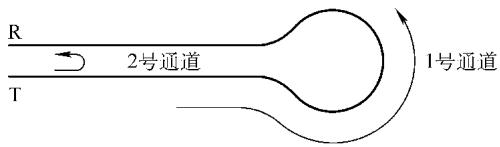

为了实现对固化过程更精细的局部原位监测,研究人员开发了超声波波导传感器(Wire Waveguide Sensor, WWG)。如图6所示,该传感器通常由两根平行的不锈钢丝构成,两端附有压电元件,分别用作发射器和接收器。传感器可工作在如350 kHz的频率。

图6 超声波波导传感器(WWG)示意图

超声波从发射端到接收端存在两条传播通道:

这两条通道对树脂固化不同阶段的敏感性各不相同,从而提供了丰富的信息。

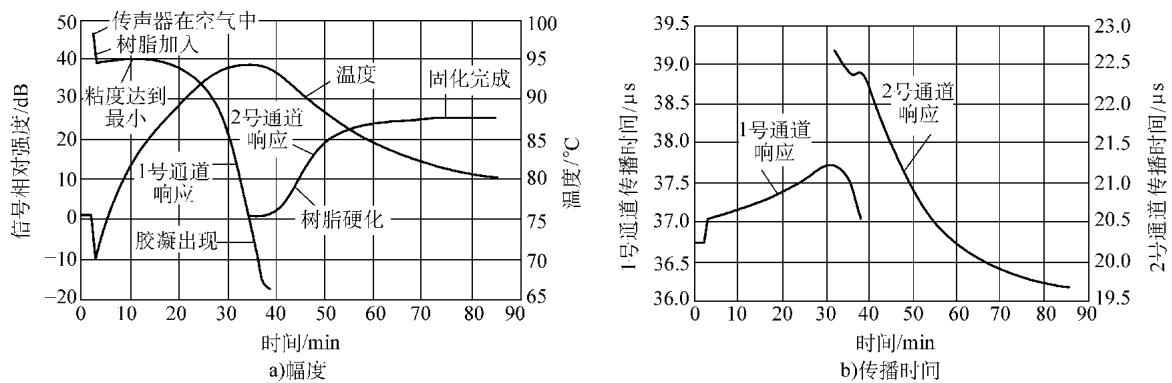

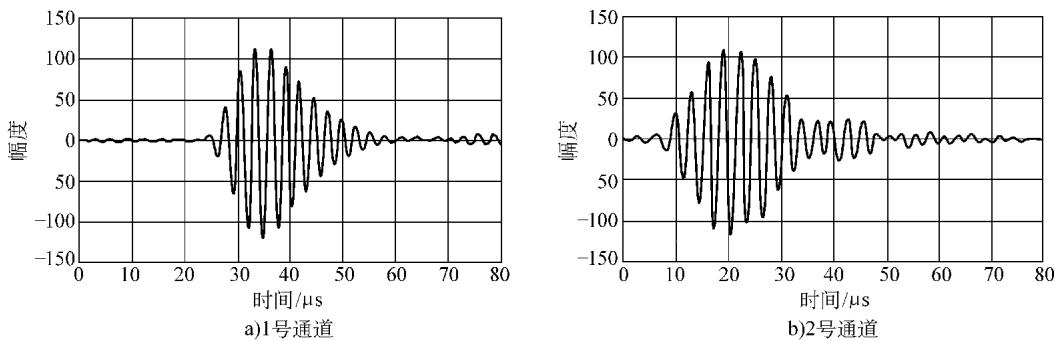

图7 纯净树脂试验中WWG传感器的超声波响应:(a) 幅度变化 (b) 传播时间变化

图8 WWG传感器的通道1和通道2波形

分析图7和图8的响应曲线可以发现:

通过这种嵌入式传感器,可以对复合材料内部特定位置的固化动力学进行高精度、实时的追踪,为优化固化工艺曲线、确保固化质量提供了前所未有的数据支持。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价