轨道交通的安全运行,根植于每一个部件的可靠性。其中,车轮作为承载和导向的关键构件,其结构完整性至关重要。任何微小的制造缺陷或服役期间产生的疲劳损伤,都可能演变为严重的安全隐患。因此,在车轮的全生命周期中,从出厂到运用维护,实施严格的无损检测(NDT)是保障行车安全不可或缺的一环。本文将系统梳理新制车轮与在役车轮的无损检测技术、标准与方法。

新制车轮(及轮箍)的探伤,其核心目标是识别并剔除在材料冶炼和加工制造过程中产生的各类原始缺陷。这些缺陷主要包括内部的夹杂、疏松、缩孔,以及表面的折叠与裂纹。针对不同位置和类型的缺陷,通常采用超声波与磁粉两种技术互为补充,构建起“由内而外”的质量防线。

超声波检测(UT)凭借其对体积型缺陷的高灵敏度和强大的穿透能力,成为探测车轮内部宏观缺陷的首选技术。

车轮的不同部位(轮辋、辐板、轮毂)因其受力状态和结构功能各异,其质量允收标准也有所区别。

表1 轮辋标准缺陷直径

| 车轮级别 | 1级 | 2级 | 3级 |

|---|---|---|---|

| 轮辋标准缺陷直径/mm | 1 | 2 | 3 |

辐板

轮毂

为了确保检测系统的准确性和缺陷定量的可靠性,必须使用标准试块进行校准。车轮探伤所用的试块,通常由与被检车轮同规格、同工艺、且自身无缺陷的实体车轮或其一部分加工而成。

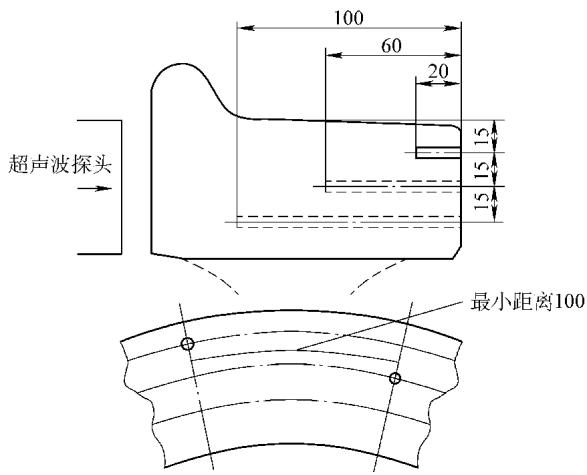

图1 轮辋轴向检测试块

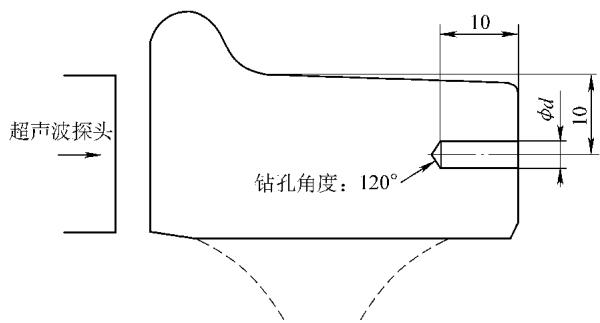

图2 轮辋轴向透声检测试块(注:孔径Φd由试验确定,一般可取Φ7mm)

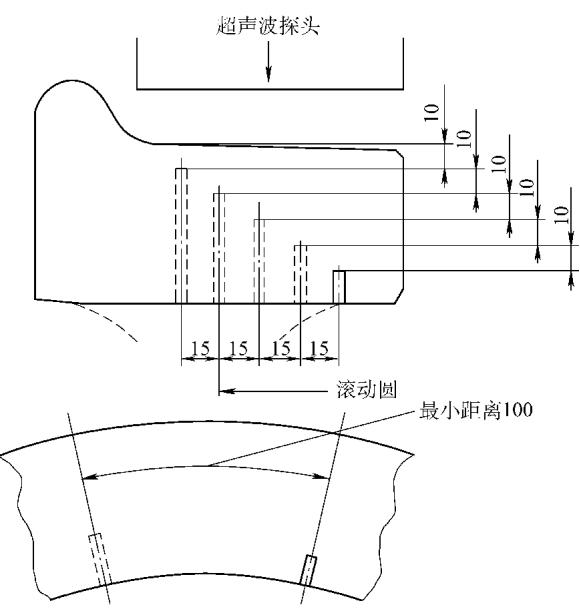

图3 轮辋径向检测试块

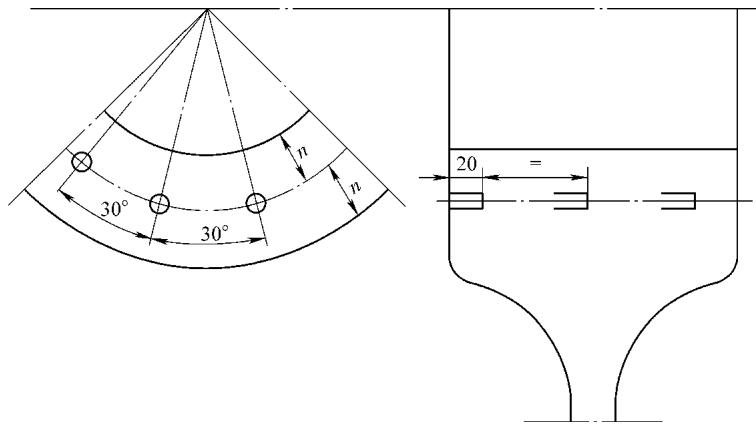

轮毂检测试块: 用于校准轮毂区域的探伤系统(图4)。

辐板检测试块: 辐板的厚度是变化的,其人工缺陷的位置设计为一个与辐板平均厚度“e”相关的函数。平均厚度e的定义为:

e = (m + n) / 2

其中,m和n分别是辐板在轮毂侧和轮辋侧的厚度。根据e值的不同,在辐板不同深度加工Φ3mm和Φ5mm的平底孔,以模拟不同位置的缺陷。

图4 轮毂检测试块

车轮超声探伤普遍采用纵波法,声波频率通常在2~5MHz范围内,我国长期沿用2.5MHz这一经典频率。

扫查范围与方式:

缺陷判定与处理: 缺陷大小的判定主要依据距离波幅曲线(DAC)法或对比试块法。当确认缺陷尺寸超出规定或材料透声性不合格时,该车轮即被判为不合格品。

磁粉检测(MT)专用于探查车轮表面及近表面的开口或埋藏较浅的裂纹类缺陷,这些是超声波纵波垂直入射难以发现的。

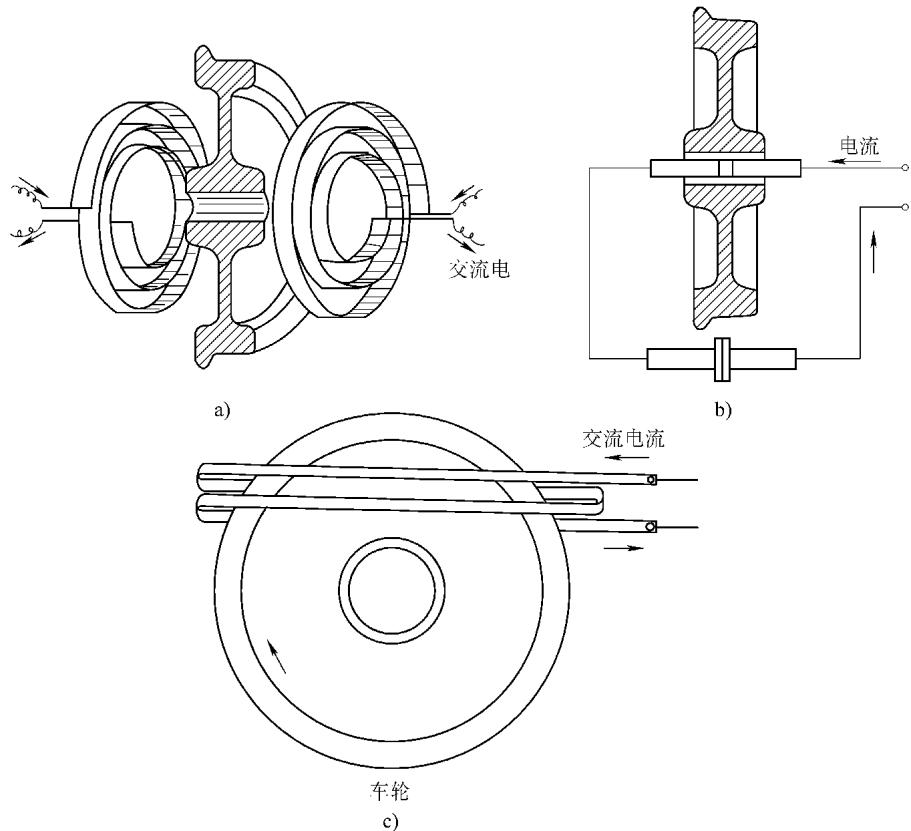

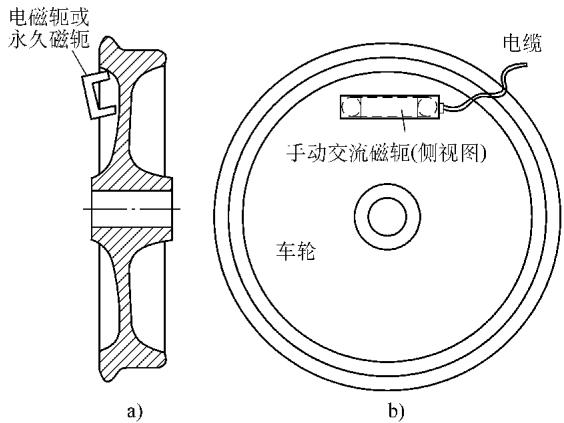

车轮磁粉探伤通常采用灵敏度更高的复合磁化荧光磁粉法。检测时机选择在最终机加工之后、抛丸和防腐处理之前,以避免后续工序遮蔽或产生伪缺陷。探伤范围覆盖除轮毂孔外的整个车轮表面。

图5 线圈磁化法示意

图6 磁轭磁化法示意

检测完成后,车轮必须进行有效退磁,要求剩磁不大于0.7mT。最终的质量要求是,车轮表面不允许有任何裂纹,非裂纹性缺陷的尺寸通常不应超过2mm(铸钢车轮放宽至6mm)。

要精确执行如此复杂的检测流程,并对结果做出准确判断,不仅需要先进的设备,更依赖于深厚的专业知识和实践经验。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测车轮无损检测,可靠准确。欢迎沟通交流,电话19939716636

与新制车轮不同,在役车轮的探伤重点从制造缺陷转向了服役过程中产生的疲劳损伤,尤其是疲劳裂纹。

车轮在长期滚动接触和复杂载荷作用下,疲劳裂纹通常在踏面下10~30mm的应力集中区域萌生。裂纹首先沿周向扩展,随后可能转向斜向或径向,最终导致车轮大面积剥离掉块甚至直接崩裂,构成极为严重的安全威胁。

针对在役车轮的特点和检测场景,发展出了多种探伤方法。

为实现高效普查,在线自动探伤系统应运而生。主流技术采用0.4MHz的瑞利表面波,探测深度约10mm,探测器集成在一段特制钢轨上,列车通过时即可完成对轮辋的快速筛查。

一个更前沿的技术是电磁超声(EMAT)。例如德国采用的技术,通过在钢轨上嵌入蛇形线圈并施加偏磁场,利用洛伦兹力原理在车轮踏面非接触地激发出超声波。EMAT的最大优势在于无需耦合介质,实现了真正的非接触检测,但其能量转换效率远低于传统压电换能器(约低30~40dB),导致设备和探头较为庞大。

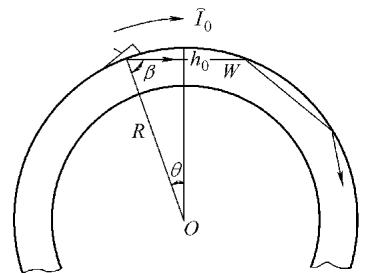

在车辆停留或段修时,可采用大角度超声横波对轮箍或轮辋进行精细探伤。该方法利用折射角大于60°的横波,声波在轮辋内缘和踏面之间发生多次反射,沿折线路径传播(图7)。

图7 轮箍横波探测原理

扫查时,声波束如同围绕车轮中心旋转,能够覆盖踏面下一层连续的壳层区域。其探测深度(一次声程的弦高h₀)可以通过以下公式调整:

h₀ = R(1 - sinβ)

式中,R为车轮半径,β为探头折射角。

这种方法的巧妙之处在于,声波主要与具有聚焦作用的踏面凹面相互作用,而内圆凸面几乎不起作用,避免了声波发散损失,使传播距离大大增加。其优点显著:

在段修期间,同样会对轮对进行磁粉探伤,此时多采用车轴通电法与线圈法结合的复合磁化。对于机车轮芯等特定部位的裂纹,涡流检测也是一种有效的补充手段。其技术要求与新制车轮基本一致。

从出厂前的严格品控到服役中的状态监测,车轮无损检测技术构筑了轨道交通安全的关键屏障。技术的不断进步,正推动着检测手段向着更高效、更精准、更智能化的方向发展。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价